如何科学管理注塑成型过程中的压力损失?

2022-03-04

科学管理注塑成型过程中的压力损失对于保障工艺窗口的合理性以及提升生产良率至关重要。学习过RJG培训课程的朋友都知道,塑料从炮筒塑化之后到达型腔的每一个环节都存在着或多或少的压力损失,而这些压力损失又和产品设计、模具设计、材料选择、注塑机以及工艺等方面存在着直接的关系。今天RJG专家将会为大家梳理影响压力损失的诸多要素,供各位参考。合理降低压力损失可显著提高注塑工艺窗口,提高注塑良率,降低不良品。

产品设计

塑件产品设计是否合理决定了注塑项目的成功与否。好的产品设计能够为后续的注塑生产降低很多风险,那么在降低压力损失方面产品设计应该注意哪些问题呢?

产品壁厚

零件厚度对成型过程的难度起着重要作用。通常,注塑件的产品壁厚应该在1毫米到6毫米(0.040到0.250英寸)之间。壁厚越薄,塑料在填充过程中的压力损失就越大。当然如果壁厚越厚,产品的生产周期会拉长,而空隙等问题也可能发生。所以应该更具产品后期的功能需求合理选择何时的壁厚。

对于产品壁厚而言,另外一个重要的原则是保持壁厚的一致性,避免产品壁厚在不同位置出现较大差异。

产品尺寸

另一个可以显著影响成型成功的因素是零件的尺寸大小。为了方便理解,我们将使用零件的总长度OAL(Overall Length)作为考虑因素。注射成型零件的OAL也可能变化很大,就像厚度一样。在医疗行业,某些零件的OAL可能只有2~3毫米。而在汽车或家电行业,OAL可能长达1.5米。OAL越长,压力损失也就越大。

材料选择

粘度

选择材料的第一步是评估粘度特性。粘度是熔融态的塑料在流动过程中的阻力。材料的粘度越高,越需要注塑机提供更高的压力去克服塑料流动过程中所受到的阻力,压力损失也越大。如果要降低压力损失、扩大工艺窗口,应该选择粘度更小的材料。

熔体流动指数(MFI)

MFI一般用来代表熔融态树脂的流动难易程度,流动性越好的材料压力损失就越低。同一种材料也会存在不同MFI的牌号,在同等条件下应该尽量选择流动性更好的材料。这样可能材料的成本更高,但是考虑到后期的不良率和解决问题的成本的因素,总体来算可能更加划算。

材料批次波动

材料批次之间的品质波动是必然存在的,因材料批次波动所引起的材料粘度变化能达到+/-20%,如果还要添加回收料,那么材料粘度波动达到+/-40%也不足为奇。所以合理管理材料批次对于减小并稳定压力损失也是非常重要的。

模具设计

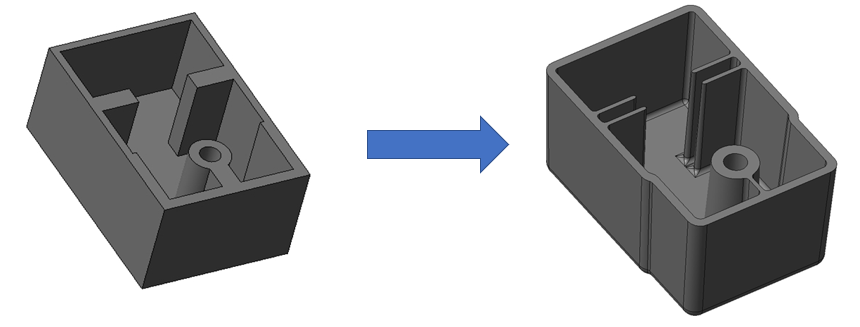

纵横比(Aspect Ratio)

所谓的纵横比,指的是塑料在模具内的流动长度与壁厚的比值,一般表达为xxx:1(如80: 1)。流动长度从浇口开始计算,到模腔末端为止。纵横比设计的越大,压力损失也就越大。因此需要选择合理的纵横比,尽量降低压力损失。合理设计浇口位置、流道排布以及流道长度等都是降低纵横比的重要考虑因素。

浇口大小

浇口的大小对材料流动的好坏起着至关重要的作用。它还影响“补缩”零件的能力。如果浇口太小,填充阶段将会需要更高的注射压力,并且浇口位置的压力损失也将会更大。

注塑机

注塑机的性能要求对任何工艺的成功都至关重要。以下是选择机器时需要评估的三个因素。

体积

我们必须确保注射装置具有正确的体积,以避免未熔化的颗粒或降解。

体积流量

我们必须了解注塑机的体积流量,而不是线性速度。薄壁零件一般来说需要更高的体积流量,以确保在流动前沿冻结之前完全填充空腔。

塑料压力

判断注塑机是否适合的时候,重要的一个环节是判断注塑机能否提供塑料达到所需体积流量的压力,即注塑工艺在填充阶段是否存在压力受限的情况。如果压力受限,表示这台注塑机无法满足要求。

工艺

作为模腔压力的市场主导者,RJG认为针对大多数塑料而言,模腔末端压力需要达到3,000 PSI以上才能够为工艺提供相对较宽的窗口。当然,这并不是说在模腔末端压力低于3,000 PSI就无法进行注塑生产,也是可以的。然而,模腔末端压力和与成型不合格相关的风险量会呈现出指数级的负相关关系,即压力越低,风险越高。

在标准的二段成型(Decoupled Molding II)工艺中,在其它工艺条件不变的前提下,如果材料粘度增加,模腔末端的的压力就会降低,这是因为粘度的增加会带来压力损失的增加。当压力损失大于验证值时,与压力不足相关一些不良品就很容易出现,比如尺寸过小、翘曲、凹陷和短射等等。

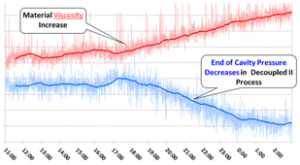

下图中显示了15小时连续生产运行的材料粘度和模腔末端压力的趋势数据曲线。模具在模腔末端配备模腔压力传感器,机器配备液压传感器以监控粘度变化,数据显示在eDART®或CoPilot®汇总图上。通过曲线可以很容易地看到塑料粘度(红色)和模腔末端峰值压力(蓝色)之间的反比关系。

结论

当我们试图管理注塑过程中的压力损失时,我们首先必须考虑零件的厚度和尺寸。第二,根据材料必需流动的几何体评估材料的MFI。不仅要在项目开始时考虑MFI,而且还要考虑材料随时间的变化(批次间的差异)。第三,需要考虑模具设计,确保纵横比正确。此外,还需要确定负责生产的注塑机的性能标准。最后,再来确定是否选择了正确的成型策略。如果忽略其中的任何一个关键领域,就难以持续生产出高质量的注塑产品。

简言之,如果零件具有薄壁和长OAL,并且使用高粘度、低MFI树脂和高纵横比设计,则在模腔末端达到3000 PSI压力的可能性极低。需要对所有步骤进行彻底评估,并采用更好的过程控制方法。

来源:科学大注塑