七个改进质量的基本工具

2021-12-09

只有了解解决问题或质量改进的基本过程,才能运用质量工具更快更系统地开展工作,下面介绍了七个改进质量的基本工具

Hitoshi Kume于1989年因使用质量原则而荣获戴明奖,他将问题定义为“工作的不良结果”。采用一致性分析方法系统解决问题时,质量改进效果最佳;方法不应因问题改变而改变。遵循解决问题的简单步骤,可以让工人快速了解过程并有效地使用工具。

图1.计划/执行/检查/处理(PDCA)循环

易于实施和跟踪且最常用和最知名的质量过程是计划/执行/检查/处理(PDCA)循环(图1)。其他过程源自这种方法,就像今天的计算机源自最初的IBM系统一样。PDCA循环促进持续改进,因此应该被视为持续渐进的螺旋而非原地打转的圆圈。

另一个受欢迎的质量改进过程是六步PROFIT模型,每个字母代表的含义如下:

P = Problem问题定义。

R = Root根本原因的识别和分析。

O = Optimal 基于根本原因的最佳解决方案。

F = Finalize最后确定如何实施纠正措施。

I = Implement实施计划。

T = Track跟踪实施的效果,并验证达到预期结果。

如果没有达到预期结果,重新开始。

PDCA模型和PROFIT模型都可以用于解决问题和持续改进质量。遵循全面质量原则的公司,无论选择哪种模型,都应该在质量改进团队工作的各部门或职能部门中使用同一个模型。

了解解决问题或质量改进的基本过程后,使用质量工具可以使这个过程更快更系统。任何专业人员都可以使用这七个简单的工具来简化质量改进过程:流程图、检查表、帕累托图、因果图、直方图、散点图和控制图。(有些书把图表而非流程图视为七大工具之一)

这七个基本工具背后的理念来自日本著名质量专家石川馨。石川馨认为95%的质量相关问题可以用这些基本工具解决。成功解决问题的关键是能够识别问题,根据问题性质使用适当的工具,并与他人快速沟通解决方案。无经验人员最好先从帕累托图和因果图开始,然后再使用其他工具。质量改进团队使用最多的就是这两个工具。

01

流程图

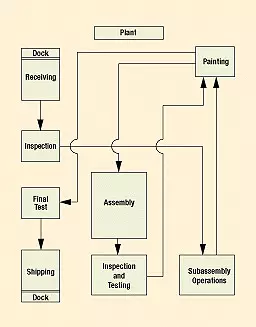

图2.基本生产过程流程图显示了零件从接收码头到最后装船的几条路径。

流程图以图形的方式按顺序列出步骤,尽可能详细地描述过程。好的流程图应该显示质量改进团队分析的所有流程步骤,标识关键工序控制点,建议进一步改进的领域,并帮助解释和解决问题。

图2中的流程图阐明了一个简单的生产过程,即零件从收货、检查、发给装配操作到喷漆的过程。完成这个循环后,经过最终测试,就可以运输零件(作为部件)了,或者零件可以进行由总装、检验和测试、喷漆、最终测试和运输组成的第二个循环。

流程图可以很简单,如图2所示,也可以由许多方框、符号以及蕴含定向步骤组成。在更复杂的版本中,流程图利用箭头、是/否选项或蕴含语句等元素,根据适当顺序、这些步骤的条件和相关限制条件,标识流程步骤。

02

检查表

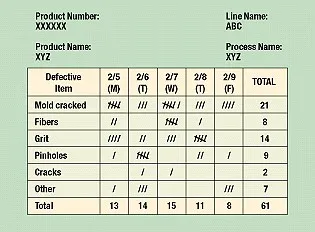

图3.因为可以使用检查表清晰地整理数据,所以它是跟踪信息的最简单的方法。

可以用检查表按类别整理数据。检查表显示每个特定值出现的次数,并且收集的数据越来越多时,检查表的信息也越来越有用。应该获取50多个观测数据来绘制此表,发挥工具的真正功能。检查表减少了文书工作,因为操作员只需在准备好的表上作标记,而无需写数字(图3)。检查表显示特定缺陷频率(如模制零件)和特定位置发生频率,帮助操作人员发现问题。检查表示例显示了生产线上一周内模制零件缺陷的列表。基于检查表显示的结果,使用者非常清楚应在哪里设置优先级。假设每天的生产流程都固定不变,缺陷数量最多的部分拥有最高的纠正优先权。

03

帕累托图

帕累托图以19世纪意大利经济学家维尔弗雷多·帕累托(Vilfredo Pareto)的名字命名,他提出了一个假设:少数人占有大多数财富。这一基本原则可以用来解释质量问题,大多数质量问题是由少数原因造成的。质量专家经常将这一原则称为80-20法则;也就是说,80%的问题是由20%的潜在问题引起的。

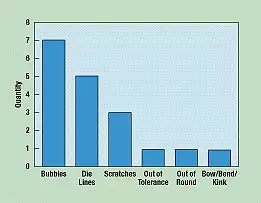

图4.通过重新排列随机数据,帕累托图识别出质量过程中的不符合项并按降序排列。

帕累托图按等级顺序排列数据(图4),这样,最重要的问题首先得到纠正。帕累托分析技术主要用于识别和评估不符合项,尽管它可以总结所有类型的数据。帕累托图可能是管理报告中最常用的图表。

为了创建帕累托图,操作员收集随机数据,按照频率顺序重新分组,并根据结果创建条形图。

04

因果图

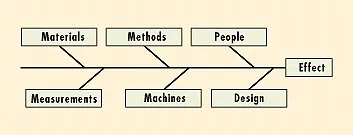

图5.鱼骨图显示了导致最终效果的各种可能原因。进一步的分析可以对各种原因进行优先排序。

因果图有时被称为石川图(以其发明者的名字命名)。它也因其形状而得名鱼骨图。因果图描述了变量之间的关系。将不良结果称为效果,而相关原因导致或可能导致该效果。然而,这个流行工具有一个严重缺陷,即用户可能会忽略原因之间重要的、复杂的相互作用。因此,如果一个问题由多种因素引起,则很难使用这个工具来描述和解决。

鱼骨图显示了所有的影响因素及其与结果的关系,以确定应该收集和分析数据的区域。潜在原因的主要区域用骨架表示,如材料、方法、人员、尺寸、机器、设计等(图5)。然后,再描述次区域。彻底分析每个原因可以逐个消除原因,然后,选择最可能的根本原因,以采取纠正措施。不论是机器、设计或操作员,定量信息均可用于为质量改进方法排序。

05

直方图

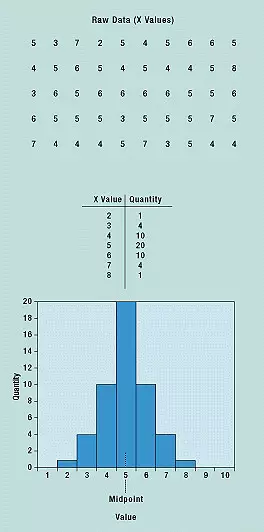

图6.直方图是查看数据分布、平均值和可变性的一种简单方法。

直方图将数据绘制在频率分布表中。直方图与检查表的区别在于,直方图的数据被分成列,这样就丢失了个别价值。直方图通常用于呈现质量改进数据,用它处理变化很大的少量数据效果最好。直方图用于过程能力研究时,可以显示规格界限,以表明数据的哪一部分不符合规范。

原始数据收集后,按值和频率分组,并绘制成图形(图6)。直方图的形状显示了数据分布的性质,以及集中趋势(平均)和可变性。规格限制可以显示过程能力。

06

散点图

图7.散点图中绘制的数据点显示了两个变量之间的关系。

散点图显示了两个变量的关系,因此用于测试因果关系。散点图不能证明一个变量引起另一个变量变化,只能证明存在相关关系以及这种关系的强度。在散点图中,横轴(x)表示一个变量的测量值,竖轴(y)表示第二个变量的测量值。图7 x轴显示了零件间隙值,y轴显示了相应的定量测量值。

07

控制图

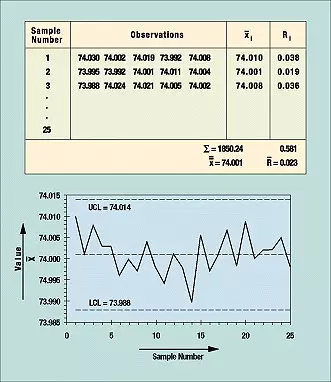

图8.超出控制上限和下限的数据点会引发流程调查和纠正。

控制图显示统计上确定的上限和下限,绘制在过程平均数两侧。该图显示,收集的数据是否在先前通过对早期试验原始数据的统计计算确定的上限和下限之内。

基于统计原理和统计分布,尤其是正态分布,构建控制图。此图用于生产过程时,可以表示趋势,并在过程失控时发出信号。控制图的中心线代表过程平均值的估计;也标出了上限和下限。随着时间的推移,对过程结果进行监控,过程结果应在控制范围内;如果没有,将调查原因并采取纠正措施。控制图有助于确定可变性,所以可以经济上合理的方式尽可能地减少可变性。

编制控制图时,计算批准过程及其数据的平均控制上限(UCL)和控制下限(LCL)。创建一个无数据点带平均UCL和LCL的空白控制图;添加根据原始数据统计计算出的数据点。

图8基于25个样本或子组。测量每个样本(在本例中由5个标尺组成)的质量特征(在本例中为长度)。然后将这些数据以表格形式分组(如图所示),计算每个子组的平均值和范围,以及总平均值和所有范围的平均值。用这些数值计算UCL和LCL。在本例中的控制图中,公式为± A2R,A2是由变量控制图的常数表确定的常数。常数基于子组样本大小,在本例中是5。

08

结论

毫无疑问,医疗器械制造业中的许多人都熟悉这些工具,了解它们的应用、优点和局限性。然而,制造商必须确保拥有这些工具,并将其作为质量体系程序的一部分充分利用。流程图和检查表在识别问题时最有价值,而因果图、直方图、散点图和控制图则用于问题分析。帕累托图在这两个方面都很有效。恰当使用这些工具,可以提高问题解决过程的效率和效果。

微信公众号:Medtecchina