技术 | 如何实现增材制造的数字化进程?

2019-09-20

当前生产工艺学的发展有两个明显的发展趋势:工业 4.0和增材制造。工业 4.0 描述的是生产过程的数字化和网络化。这涉及到有关云技术的系统——能够灵活地访问共享的计算机资源。

增材制造,或者 3D 打印,它几乎能够根据工程师的设计数据直接生产出可以使用的零部件。它也是一种基于加工数据的数字化加工制造技术方法——几乎没有一种生产加工技术像增材制造这样数字化。它要求生产组织部门考量材制造工艺过程的所有细节并提出有利于用户使用的全新解决方案。

多年来,德国汉堡和吕纳堡市的 IAPT 霍伦霍夫研究所研究一直在大力推进增材制造技术的工业化应用(图1)。该研究所的 AM4.0(增材制造 4.0)部门开发设计了一整套增材制造的数字化和生产组织的新方案。

本文将介绍人们关心的一些问题和这一解决方案的应用。

增材制造的智能工厂

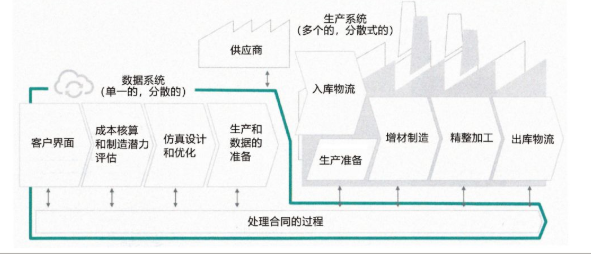

在IAPT 霍伦霍夫研究所制定的“仿生智能工厂 4.0”的工厂方案(图2)中,增材制造与智能工厂结合起来,形成了一个复杂生产过程的智能化组织。由于增材制造有着很高的几何形状加工的自由度,因此必须设计一个能够在最短的时间内完成高复杂产品、多种多样变型产品的生产制造系统。

图 2:利用云系统控制下的生产组织软件系统 Bionic Smart Factory 4.0 实现的增材制造过程。

在改进或者重新设计系统之后,下一步就是生产和数据的准备工作了。当前增材制造最主要的技术就是选择性激光束烧结(Selective Laser Sintering, SLS)。这种基于粉末原材料基础上的激光加工工艺技术首先一层层的喷洒金属粉末,之后再利用激光光束一层层的熔化这些金属粉末,最终制造出所需的零件。

这一技术使得在一个安装空间里加工多个零件成为可能。但完成零件加工之后,通常需要有满足一定的质量要求、改善零部件的性能的精整后处理工序。

增材制造过程中的生产组织

加工工艺计划主要包含了制定有操作顺序和操作时间,加工设备控制程序的以及设计和制造所需的工艺装备、夹具等内容的工艺路线。工艺路线是在用户通过云技术系统的 Web 界面选择的精整后处理步骤的基础上制定的。工艺路线中具体哪台设备参与增材制造是由输送到设备中的原材料决定的,额定工时则由系统中开发的工时模块进行计算。

数据准备中要做好生成 3D 打印零件所需的空间准备。这里的准备工作包括确定零件在加工空间中的方位、在支撑板上固定3D打印零件的辅助支撑结构和将同时加工的零件的布置。这一步工作将加工工艺计划和生产控制紧紧的结合到一起了。根据产品生产时生产能力利用率的大小,被打印的零件可以有完全不同的安置方式和方位。当生产能力利用率不大时,可以简单的将一个个被打印的零件按照最低打印密度进行排列,以便于快速的送出打印的零件。当生产能力利用率较高时,零件就要按照较高的打印高度进行排列了,以便在一块支撑板上尽可能多的排列几个零件。

在采用了工业 4.0 技术之后,改变的不仅仅是与生产计划和控制有关的生产调度的控制过程。将3D打印作为一种工业4.0的技术加以应用,改变了传统的加工工艺计划和生产调度的分离状态。为此,霍伦霍夫 IAPT 研究所还开发了自动化的解决方案和相应的算法语言。

增材制造过程的计划和控制

增材制造工艺过程的生产调度有两个主要组成部分:一个是各台 3D 打印设备打印空间的编排、整理,另一个是打印空间的使用顺序。哪些零件在一次 3D 打印中同时制作出来?它们都在 3D 打印支撑板的什么位置打印(图4)?目前普遍的做法是:可以实现的最高生产能力利用率。这样一来,打印空间的优化问题就是在尽可能少的箱子中装下一定数量的不同物体。装箱问题的解决方案可以是根据零件的打印高度和时间进行分类、分组;但要注意的是:这里的时间指的是扣除所有零件实际打印时间之后到合同最后期限还“剩下多少时间”。

图5将各台增材制造设备打印空间使用的开始时间和结束时间进行了排序。这一计划的目的是:通过打印空间使用的排序使总的增材制造时间尽可能的短一些。这样就能保证最高的生产能力利用率和最低的生产工时。

打印后精整工作的计划和控制

这里的精整包括了增材制造零件生成之后直至最终结束之前的所有工序(图6)。为了消除增材制造零件中的内应力通常都要将支撑板和支撑板上的增材制造零件一同进行热处理。热处理后由线切割将增材制造的零件从 3D 打印支撑板上切割下来。然后是去除支撑结构件。在单件生产和小批量生产情况下,这一工序通常是手动操作的。随后的表面处理用于清除残留的金属粉末以及使零件表面更加平滑、提高表面强度。

后续精整工作调度、控制取决于之前生产过程中的每一步工作。后一工序的完成日期要考虑前一工序的完成时间,以便获得最理想计划方案。

小结

计算机软件支持下生产组织方法的实施是在云系统框架内利用网络浏览器进行的。使用这种基于云技术的解决方案可以顺利的将增材制造生产计划和控制纳入工业 4.0 的生产环境之中,并有效提高实际应用的灵活性。

对不同典型案例的分析评估表明:使用计划算法语言之后, 3D 打印所需的时间缩短了 30% 以上。另外,智能化的精整加工计划还能更好地保证供货期了。而制定这样的生产计划少则几秒钟、多则几分钟的时间:取决于合同的数量。

将当前生产状况的数据实时地纳入生产计划和控制过程之中能够快捷的对产品生产的实际情况作出反应,也为进一步的研发工作提供了更大的空间。

来源:《国际金属加工商情》五月刊