Nat. Mater:硬质超材料的设计准则

2022-02-25

【研究背景】

增材制造(又称3D打印)的快速发展创造了一类具有极高功能特性的新型超轻机械超材料,其性能受其成分和结构的控制,从而能够创造出具有极端机械性能的轻质材料。然而迄今为止,对其对损伤和缺陷的耐受性(通常称为断裂韧性)的理解和量化仍然难以理解,部分原因是难以制造和表征具有足够多晶胞的超材料。对于几乎所有结构应用,机械设计的限制因素通常是韧性而不是强度或模量。增材制造的最新进展使得能够创建特征尺寸跨越多个数量级的大块机械超材料成为可能。在连续弹性材料中,在裂纹尖端附近建立了称为K场的应力分布,由称为应力强度因子的标量参数描述。当该应力强度因子达到临界值时,会发生快速、不稳定的裂纹扩展。这个值通常被称为材料的断裂韧性。以前的大多数工作都假设这些想法扩展到3D机械超材料,并使用传统的实验和理论方法来估计断裂韧性。

【成果简介】

近日,英国剑桥大学Vikram Sudhir Deshpande教授使用由数百万个单元组成的超材料试样表明不仅传统弹性断裂力学中使用的应力强度因子不足以表征断裂,而且传统断裂测试协议也不充分。这一结论与传统的看法大大不同(以前的大多数工作都假设这些想法扩展到3D机械超材料,并使用传统的实验和理论方法来估计断裂韧性)。通过数值分析和渐近分析相结合,研究人员将弹性断裂力学的思想扩展到基于桁架的超材料,并开发了通用测试和设计协议。该协议可以为其他离散弹性脆性固体的断裂表征奠定基础,在这些固体中,断裂韧性的概念已被打破。该文章近日以题为“The toughness of mechanical metamaterials”发表在知名期刊Nature Materials 上。

【图文导读】

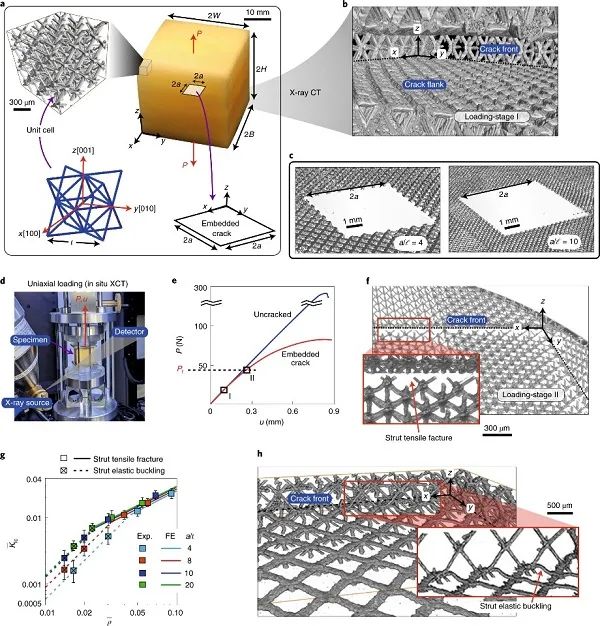

图一、单轴拉伸载荷下的失效

(a)立方八角桁架试样的光学图像,其中嵌入边长为2a的方形裂纹。

(b-c)周期性桁架超材料内的裂缝是一系列断裂的节点连接,裂缝对应于缺失单元格层。

(d)原位XCT观察对z方向的载荷进行了单轴拉伸试验。

(e)有裂纹和无裂纹试样的载荷P与位移u的关系。

(f)在高拉伸载荷下,失效模式是裂缝前沿的支柱拉伸断裂。

(g)测得的归一化韧性 Ic与相对密度 的关系。

(h)在较低密度下,随着破坏模式转变为裂纹前端支柱的弹性屈曲。

图二、多轴拉伸荷载下的破坏

(a)多轴加载装置与原位XCT成像。

(b)应力强度因子 Ic与λ的关系(测量值和有限元预测值)。

(c)对单轴和多轴加载情况进行了有限元模拟。

(d-g)模型在捕捉拉伸和弹性屈曲失效模式的有限元预测。

(h-i) = 0.03 和a/ℓ=4 试样的XCT图像,用于加载λ = 1,失效由裂纹前支柱和裂纹侧支柱的弹性屈曲引起。

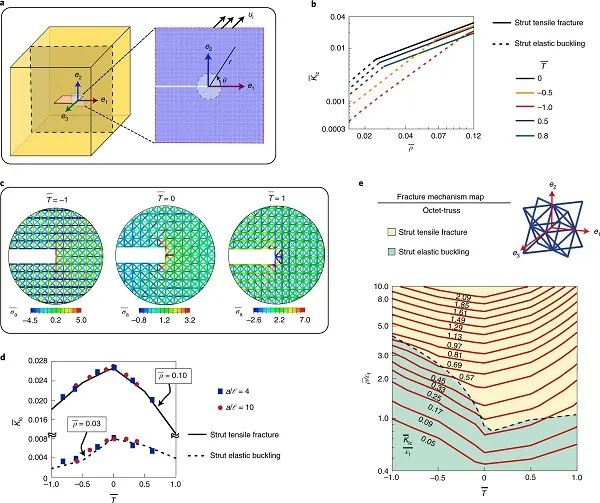

图三、断裂的机制图

(a)裂纹前缘坐标系和渐近分析中使用的2D切片的图示。

(b)有限元预测显示了 Ic对 的渐近预测在一系列相对密度 上的敏感性。

(c)归一化轴向应力的有限元预测。

(d)(b)中的有限元预测和归一化测量结果。

(e)八角桁架超材料的断裂机制图。

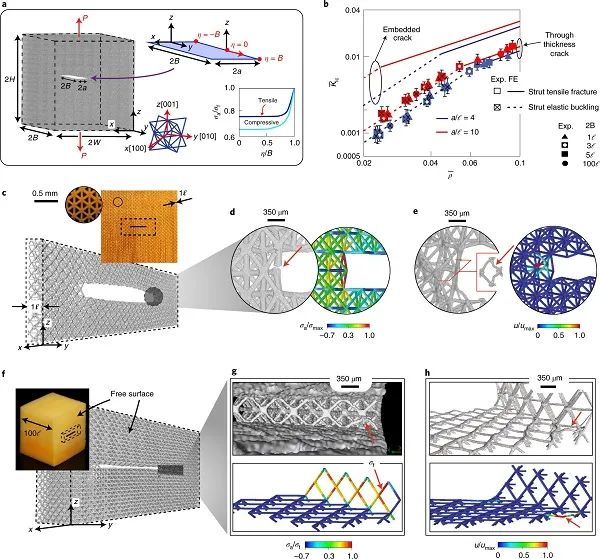

图四、厚度裂缝

(a)厚度为2B的试样的拉伸载荷。

(b)对不同厚度的2B试样, Ic与 的有限元预测及测量值。

(c)2B=ℓ样本的局部XCT图像。

(d-e)在拉伸模式和失效模式下尖端裂纹的XCT图像和有限元预测。

(f)2B=100ℓ试样的局部XCT图像。

(g-h)相应的有限元预测和XCT观察表明,拉伸支柱断裂和弹性支柱屈曲发生在试样表面上。

【结论展望】

现有的弹性超材料断裂分析先验(并且没有随后的实验验证)假设应力强度因子足以表征断裂,然后使用有限元计算来制定韧性的比例定律。作者的研究结果导致修改了迄今为止仅限于断裂韧性概念的弹性材料断裂的基本概念,从而确立了超材料失效的基本规律。虽然当损伤过程区的尺寸与裂纹尺寸相当时,在非弹性材料中已经报道了T应力效应,但在弹性机械超材料中不存在这样的有限过程区。从母体的过渡缺陷尺寸几乎是研究过的超材料的最大支柱直径的20倍,这一事实也清楚地表明了这一点。相反,在弹性超材料中,由于微观结构的离散性,T应力效应起着重要作用。 在这项工作中开发的准则取决于断裂机制图的概念,作者已经证明这一想法适用于其他类别的基于桁架的超材料,涵盖一系列各向异性、变形机制和加载场景。与对超材料的微观结构细节进行建模相比,设计人员可以轻松地使用此类映射来评估不同应用中的故障,而计算成本可以忽略不计。

来源:材料人