高端医疗设备展共探医用3D打印市场:向商业化开发迈进

2023-07-06

3D打印通常是采用数字技术材料打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造。从最初的医疗模型快速制造,逐渐发展到3D打印直接制造助听器外壳、植入物、复杂手术器械和3D打印药品。3D打印技术的医用已不再局限于某一个具体场景。

3D打印是将材料一层一层堆积而成,因此也称为增材制造技术。其最早出现于上世纪90年代中期,是快速成型技术的一种。以数字模型文件为基础,运用可粘合材料,通过逐层打印的方式构造物体。

通过国家药品监督管理局查询“3D打印”相关医疗器械,显示9款产品取得了备案,备案产品包括隔离眼罩、牙科模型、牙科包埋材料、手术规划辅助器具等。另有6家企业的14款产品获得了注册审批,注册审批的产品大部分为模型或导板,且多集中于牙科和骨科领域的应用。

作为医疗模型,医生通过患者的CT数据来进行三维建模,再用三维建模将数据导入到3D打印机,然后用3D打印机将患者的数据模型打印出来。这样可以帮助医生更为直观地观测到患者需要手术部位的三维结构,从而定制更契合的手术方案,降低手术风险。

导板则主要作用于手术辅助安装、定位、导向及保护等,属于个性化手术工具的一种,包括关节导板、脊柱导板、口腔种植体导板等。手术导板是在患者做手术之前需要专门定制的手术辅助工具,其作用就是依据患者的解剖特征,将植入体与患者病理部位进行准确对接,以实现植入体的精准植入。

3D打印简化了制造流程,缩短了供应链和销售环节只需在3D打印机中输入设计好的模型就可以得到成品,也实现了“个性化生产”。

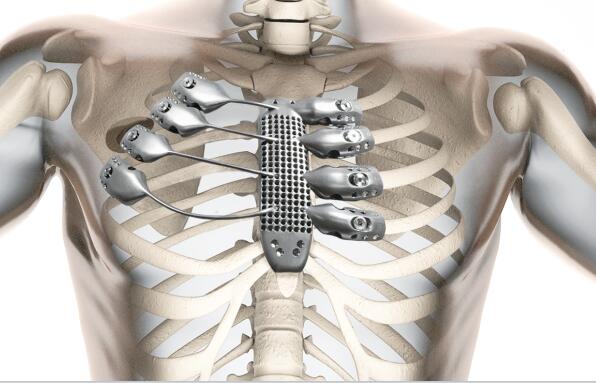

如在手术中应用3D打印技术,为患者定制个性化内固定接骨板进行骨折内固定治疗。该定制化的接骨板使用创新设计,其骨接触面模仿人工关节的表面设计,为类骨小梁微孔设计,有利于接骨板和骨骼之间产生骨长入,大大增加接骨板系统对骨折部位的稳定功能。

与传统技术相比,3D打印植入的多孔材料减少了骨骼与植入物合金之间的弹性模量不匹配,减轻了应力屏蔽效果并改善了植入物的形态,为组织向内生长提供了生物材料锚固效应,让过去无法治疗的骨科严重疾病有了新的治疗方式。

3D打印植入物于复杂骨折重建的成功应用,将推动国内骨科创伤领域的治疗迈上新的台阶,也标志着我国在骨科医疗器械,特别是骨科植入物器械方面取得实质性进展。同时,也预示着3D打印技术在医疗领域的应用已经由科学研究向临床应用和初期的商业开发迈进。

高端医疗设备展已经从2012年开始连续举办了8届植入介入医疗器械峰会,会议围绕骨科植入物、心血管介入产品,探讨其法规政策、市场趋势、研发与设计与材料创新等内容,为医疗器械制造商、材料供应商及服务商等提供国内外的经验借鉴。想要了解采购更多3D打印植入相关展品,请持续关注高端医疗设备展!

3D打印与原材料技术建立协同关系

3D打印的原料与其他多个领域使用的原料具有广泛通用性,这是构成3D打印领域的重要基础。在医学领域,3D打印最初用于制造生物假体,现已扩展至细胞、组织和器官打印,并用于制造医用机器人。目前,各种新颖的材料正在涌现,并将提供更多临床应用方案以供医生选择——特别是用于治疗棘手的疾病。

在生物医学领域,应用最广泛的材料是生物相容性材料。3D打印还会用到各种均质和非均质复合材料,这带来了更多的挑战;使用异质复合材料进行3D打印尤其富有挑战性。

3D打印已成为支撑粤港澳大湾区产业发展的重要分支之一。在医学领域,3D打印最初用于制造生物假体;但现已扩展至细胞、组织和器官打印,并用于制造医用机器人。许多具有特殊部件或特性的器械需通过能够匹配3D甚至四维(4D)打印技术的专用材料制成(在4D打印中,产品会随着时间的推移而发生变化,从而形成另一种维度)。

在产品的梯度设计中,首先需要构建和打印产品。在产品研发之初,就能测试生物降解性和生物相容性等基本特性。3D打印的由形状记忆合金构成的血管支架等智能器械也进入了研发(R&D)阶段。由此可见,各种新颖的材料正在涌现,并将提供更多临床应用方案以供医生选择——特别是用于治疗棘手的疾病。

传统的3D打印技术源于外国公司,并包括3D打印原料的研发,而这些原料通常会被这些公司所垄断。这使得研发生物医用的具有自主知识产权的粉体或油墨原料以满足国内应用需求具有重要意义。因此,人们必须注重原料的创新和开发、质量控制并制定相关标准和法规——特别是针对临床应用研发的三类植入物。

3D打印和原材料研发之间从一开始就需要建立协同关系。从材料制造的角度而言,3D打印的成型、制备和固化过程有别于传统加工过程。例如,钛合金在临床应用中已经十分成熟,但不能直接用于3D打印。这些材料必须首先被雾化成粉体,并优化其成分组成,以适用于3D打印。因此,关键的研究方向应包括研发适用于3D打印的原料以及传统医用金属材料的定向设计,并且研究中需要开展多学科协作。

3D打印制造技术的研发与应用

骨科植入物的形状、结构、设计和设备的性能取决于打印原理和工艺。打印设备的可重复性在制造过程中也需要考虑。

除了原料和3D打印设备外,还需重视增材制造中的以下关键工艺:加工具有不同工艺特征的多元复合材料;整合不同材料的非均一性(可能需要使用复杂的加工技术);在多元材料加工中,不同材料的界面特性造成了材料之间的界面不稳定,使得成品的完整性受损;复杂多层结构的精密成型以及梯度的排列组合也是需要关注的重要难题;对于生物打印而言,活细胞被视为生物材料的一部分,所以维持打印后细胞的活性和功能也至关重要。

通过国家药品监督管理局查询“3D打印”相关医疗器械,显示9款产品取得了备案,备案产品包括隔离眼罩、牙科模型、牙科包埋材料、手术规划辅助器具等。另有6家企业的14款产品获得了注册审批,注册审批的产品大部分为模型或导板,且多集中于牙科和骨科领域的应用。

作为医疗模型,医生通过患者的CT数据来进行三维建模,再用三维建模将数据导入到3D打印机,然后用3D打印机将患者的数据模型打印出来。这样可以帮助医生更为直观地观测到患者需要手术部位的三维结构,从而定制更契合的手术方案,降低手术风险。

导板则主要作用于手术辅助安装、定位、导向及保护等,属于个性化手术工具的一种,包括关节导板、脊柱导板、口腔种植体导板等。手术导板是在患者做手术之前需要专门定制的手术辅助工具,其作用就是依据患者的解剖特征,将植入体与患者病理部位进行准确对接,以实现植入体的精准植入。

3D打印简化了制造流程,缩短了供应链和销售环节只需在3D打印机中输入设计好的模型就可以得到成品,也实现了“个性化生产”。

如在手术中应用3D打印技术,为患者定制个性化内固定接骨板进行骨折内固定治疗。该定制化的接骨板使用创新设计,其骨接触面模仿人工关节的表面设计,为类骨小梁微孔设计,有利于接骨板和骨骼之间产生骨长入,大大增加接骨板系统对骨折部位的稳定功能。

与传统技术相比,3D打印植入的多孔材料减少了骨骼与植入物合金之间的弹性模量不匹配,减轻了应力屏蔽效果并改善了植入物的形态,为组织向内生长提供了生物材料锚固效应,让过去无法治疗的骨科严重疾病有了新的治疗方式。

3D打印植入物于复杂骨折重建的成功应用,将推动国内骨科创伤领域的治疗迈上新的台阶,也标志着我国在骨科医疗器械,特别是骨科植入物器械方面取得实质性进展。同时,也预示着3D打印技术在医疗领域的应用已经由科学研究向临床应用和初期的商业开发迈进。

3D打印与原材料技术建立协同关系

3D打印的原料与其他多个领域使用的原料具有广泛通用性,这是构成3D打印领域的重要基础。在医学领域,3D打印最初用于制造生物假体,现已扩展至细胞、组织和器官打印,并用于制造医用机器人。目前,各种新颖的材料正在涌现,并将提供更多临床应用方案以供医生选择——特别是用于治疗棘手的疾病。

在生物医学领域,应用最广泛的材料是生物相容性材料。3D打印还会用到各种均质和非均质复合材料,这带来了更多的挑战;使用异质复合材料进行3D打印尤其富有挑战性。

3D打印已成为支撑粤港澳大湾区产业发展的重要分支之一。在医学领域,3D打印最初用于制造生物假体;但现已扩展至细胞、组织和器官打印,并用于制造医用机器人。许多具有特殊部件或特性的器械需通过能够匹配3D甚至四维(4D)打印技术的专用材料制成(在4D打印中,产品会随着时间的推移而发生变化,从而形成另一种维度)。

在产品的梯度设计中,首先需要构建和打印产品。在产品研发之初,就能测试生物降解性和生物相容性等基本特性。3D打印的由形状记忆合金构成的血管支架等智能器械也进入了研发(R&D)阶段。由此可见,各种新颖的材料正在涌现,并将提供更多临床应用方案以供医生选择——特别是用于治疗棘手的疾病。

传统的3D打印技术源于外国公司,并包括3D打印原料的研发,而这些原料通常会被这些公司所垄断。这使得研发生物医用的具有自主知识产权的粉体或油墨原料以满足国内应用需求具有重要意义。因此,人们必须注重原料的创新和开发、质量控制并制定相关标准和法规——特别是针对临床应用研发的三类植入物。

3D打印和原材料研发之间从一开始就需要建立协同关系。从材料制造的角度而言,3D打印的成型、制备和固化过程有别于传统加工过程。例如,钛合金在临床应用中已经十分成熟,但不能直接用于3D打印。这些材料必须首先被雾化成粉体,并优化其成分组成,以适用于3D打印。因此,关键的研究方向应包括研发适用于3D打印的原料以及传统医用金属材料的定向设计,并且研究中需要开展多学科协作。

3D打印制造技术的研发与应用

骨科植入物的形状、结构、设计和设备的性能取决于打印原理和工艺。打印设备的可重复性在制造过程中也需要考虑。

高端医疗设备展认为,除了原料和3D打印设备外,还需重视增材制造中的以下关键工艺:加工具有不同工艺特征的多元复合材料;整合不同材料的非均一性(可能需要使用复杂的加工技术);在多元材料加工中,不同材料的界面特性造成了材料之间的界面不稳定,使得成品的完整性受损;复杂多层结构的精密成型以及梯度的排列组合也是需要关注的重要难题;对于生物打印而言,活细胞被视为生物材料的一部分,所以维持打印后细胞的活性和功能也至关重要。

文章来源:激光制造网