深度 | 生物医用高分子材料应用现状及趋势

2020-10-20

核心要点

国内部分医用高分子材料已经实现“从无到有”,在向“从有到优”发展;尚有部分材料国内无法生产。应用水平看,国产产品虽日渐丰富,但更多还是用于注射器、输液器等低值耗材;高附加值的介入医疗器械等所需高分子材料,国内市场仍被进口材料所占有。高端生物医用材料市场国产产品占有率不足30%。

国产医用高分子材料将受益于国内医疗器械行业的持续增长以及国产医疗器械进口替代的过程。高值耗材“带量采购”等政策有望加速这一进程。

医用高分子材料的产业升级,既要依托整个医疗器械产业的升级,更需行业提升研发成果产业化的能力和水平。企业向规模化,产品向精准化、差异化方向发展;产业模式向技术创新和资本驱动型转变。形成高研发投入、高资本回报的良性循环,不断吸引人才、资本等要素进入行业。

正文

抗击新型冠状病毒肺炎期间,凭借着屡屡拯救危重症患者于危难之际的卓越表现,ECMO(“人工肺”)走入大众视野。ECMO学名为体外膜肺氧合治疗仪,能够将肺部功能缺失患者的静脉血引入体外,经过ECMO处理后,可以去除静脉血中的二氧化碳补充新鲜的氧气,临时起到肺部的功能从而为抢救治疗提供时间。ECMO之所以能够起到“人工肺”的作用,关键在于由中空微孔纤维膜丝组成的肺膜。肺膜材料由PMP树脂(聚4-甲基戊烯-1)制备,能选择性的允许二氧化碳和氧气透过,同时疏水并且不与血液发生所用。目前,日本三井化学株式会社是世界上惟一的PMP树脂制造商;而PMP膜由3M旗下Membrana 公司全球独家供应。

PMP膜在ECMO中的应用是现代高分子材料改变社会的例子之一。事实上,高分子材料发展至今已经深入到了我们衣食住行的方方面面,极大的提升了人们的生活质量。在生物医药领域,生物医用高分子材料行业的发展,同样为器械和药品的开发提供了多样化、更优的解决方案。

1

生物医用高分子材料整体情况

1.1 性能要求及应用场景

生物医用材料是对人体组织、血液系统无不良影响,用于诊断、治疗、康复等医疗过程的具有特殊功能的材料。国际标准化组织(ISO)法国会议专门定义的“生物材料”是指“以医疗为目的,用于与组织接触以形成功能的无生命的材料”。按材料的组成划分,生物医用材料可分为医用金属材料、医用无机材料、医用高分子材料和医用生物衍生材料。医用高分子材料是其中发展最早、应用最早、也是用量最大的材料,是当前仍在快速发展的涉及化学工程、材料科学、生命科学和医学的多学科交叉领域。从材质方面来看,医用高分子材料与传统医疗器械使用的金属或玻璃材质相比,具有良好的化学惰性、生物相容性和耐久性;还具备减轻重量、减少应力屏蔽、射线透明性等优点。与可重复使用的器械相比,一次性使用的器械不太可能导致与医疗相关的感染,而重复使用的器械在每次使用后都需要消毒。

一般而言,临床医学对于医用高分子材料有以下基本要求:无毒性、不致癌、不致畸;与人体组织相容性好,不引起中毒、溶血凝血、发热和过敏等现象;化学性质稳定,抗体液、血液及酶的作用;具有与天然组织相适应的物理机械特性;针对不同的使用目的具有特定的功能。对于人工合成的医用高分子材料,与普通高分子材料相比,在生产过程中对重金属离子、单体和低聚物的残留均有更为严格的限制;对分子量分布也有更为严格的要求;同时在加工和改性过程中尽可能使用无毒助剂,并且要避免长期使用时助剂的减少或析出。

根据应用领域不同,医用高分子材料可分为体外使用和体内使用。体外使用的材料主要用于制作输液袋、输液管、注射器、手术用手套等低值耗材;以及透析、人工肺等体外治疗设备。体内使用的医用高分子材料,包括人工器官、骨科等使用的介入材料;为实现药物缓释功能而使用的高分子材料也是当今医用高分子材料的重点方向。

1.2 所处行业情况

随着医疗保健行业的发展和高分子科学的不断进步,中国医用高分子材料行业已经初步形成完整的上下游产业链。上游主要是原材料和设备供应商;中游环节为医用高分子材料的研发、生产企业;行业下游是医用高分子材料的应用终端,主要是医疗器械企业。上游和中游、中游和下游的界限在某些企业中并不明显,如部分原材料供应企业向下游延伸,具备生产医用料的能力;部分医疗器械企业向上游延伸,投资建设医用高分子材料的生产设施。

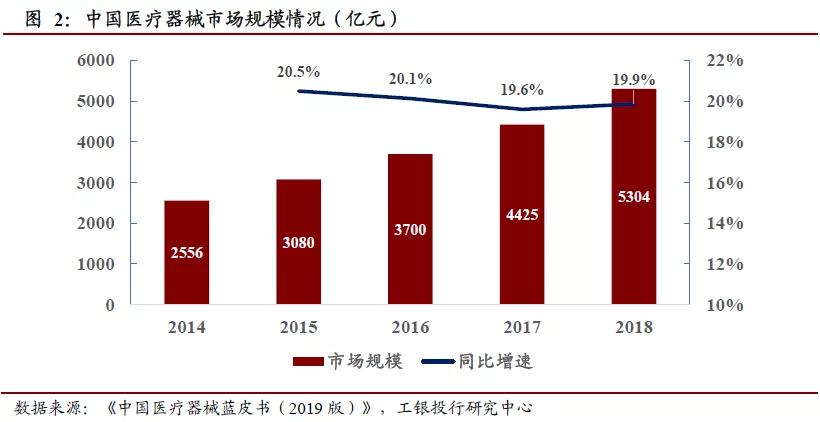

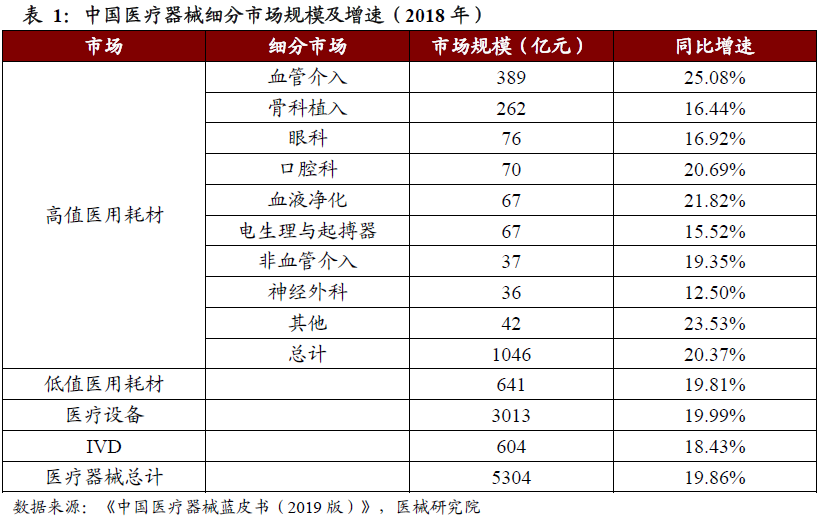

人口老龄化趋势以及生活水准的不断提升,国内医疗需求逐渐释放,医疗器械行业也获得快速发展,并已经成为当前最热门的投资领域之一。2018年,国内医疗器械市场规模达到5304亿元,同比增长19.86%。2014-2018年,国内医疗器械行业的复合增速达到20%,未来有望持续保持高速增长。

1.2 所处行业情况

随着医疗保健行业的发展和高分子科学的不断进步,中国医用高分子材料行业已经初步形成完整的上下游产业链。上游主要是原材料和设备供应商;中游环节为医用高分子材料的研发、生产企业;行业下游是医用高分子材料的应用终端,主要是医疗器械企业。上游和中游、中游和下游的界限在某些企业中并不明显,如部分原材料供应企业向下游延伸,具备生产医用料的能力;部分医疗器械企业向上游延伸,投资建设医用高分子材料的生产设施。

人口老龄化趋势以及生活水准的不断提升,国内医疗需求逐渐释放,医疗器械行业也获得快速发展,并已经成为当前最热门的投资领域之一。2018年,国内医疗器械市场规模达到5304亿元,同比增长19.86%。2014-2018年,国内医疗器械行业的复合增速达到20%,未来有望持续保持高速增长。

医疗器械行业一般可分为高值医用耗材、低值医用耗材、医疗设备、体外诊断(IVD)四个细分行业。低值医用耗材和高值医用耗材领域均涉及大量医用高分子材料的应用。2018年,低值医用耗材的市场规模约641亿元,同比增速为19.81%。高值医用耗材市场规模为1046亿元,整体增速为20.37%。

中国医用高分子材料行业市场规模随医疗器械等医疗需求的增长而呈现快速增长的趋势。按工业产值统计,2014-2018年,中国医用高分子材料行业市场规模由490.2亿元增长至969.4亿元,年复合增长率为18.6%。

2

细分领域医用高分子材料应用情况

2.1 高值耗材用高分子材料

2.1.1 血管介入耗材用高分子材料

血管介入技术是在医疗影像设备的引导下,利用穿刺针、导丝、导管等经血管将特定的器械放入病变部位进行微创治疗的技术。血管介入耗材是国内高值医用耗材最大也是增速最快的细分市场,2018年市场规模达到389亿元,增速超过25%。按治疗部位可分为心血管介入器械、脑血管介入器械和外周血管介入器械。血管介入器械行业门槛高,除心血管介入器械市场已经基本完成进口替代外,其余两个市场均是进口产品占据绝对市场份额。

冠脉支架是心血管介入器械的主要品种,发展至今已经进行了多次更新换代。一般认为,第一代为球囊扩张,第二代为金属裸支架,第三代为药物涂层支架,第四代为可降解支架。冠脉支架市场中,国产产品市场占比超过70%,主要生产厂商有微创医疗、乐普医疗、吉威医疗、垠艺生物、美中双和等。外资企业主要是美敦力、波士顿科学和雅培3家。脑血管介入市场进口产品占比仍在80%以上,产品以美敦力、强生和波科为主。外周血管介入器械市场也是以进口产品为主,国内企业只有微创、先建科技有部分市场份额。

血管介入耗材涉及的医用高分子材料,主要包括药物涂层使用的聚乙烯吡咯烷酮、聚乳酸、聚乳酸-羟基乙酸、聚甲基丙烯酸丁酯;可降解支架使用的左旋聚乳酸;球囊输送/扩张导管使用的聚醚嵌段聚酰胺、尼龙66、尼龙11、尼龙12等材料;以及阻流膜、覆膜使用PET聚酯、PTFE(聚四氟乙烯)等高分子材料。

2.1.2 骨科植入耗材用高分子材料

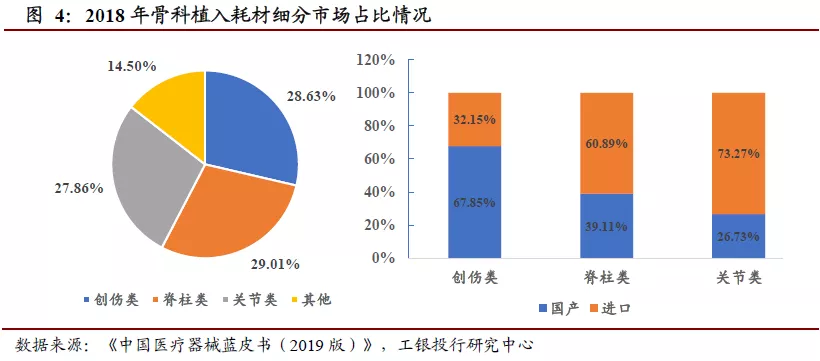

全球骨科植入物市场集中度较高,市场占比排名前五的企业为强生、史赛克、希尔科、邦美和美敦力,合计占比达到78%。2018年,国内骨科植入耗材市场规模为262亿元,同比增速为16.44%;中国已经是全球第二大骨科植入物市场。按使用部位不同,骨科植入耗材可以分为创伤类、脊柱类、关节类以及其他。脊柱类市场占比约29%为第一大细分市场;创伤类排名第二,市场占比超过28%,关节类排名第三,市场占比27.86%。创伤类是骨科植入市场目前国产化程度最高的细分市场,国内产品市场占比超过三分之二,该市场技术含量相对较低;高技术含量的脊柱和关节类仍是进口产品主导市场,国产化程度较低,国内产品市场占比均不足40%。

生物相容性更优、更加符合人体结构需求的材料是推动骨科植入器材发展的基础和前提条件,也是各大企业的核心竞争力。新型合金材料、新型涂层材料、新型复合材料是主要研究方向。钛合金仍是骨科植入耗材领域应用最广泛的材料;医用高分子材料中,聚醚醚酮(PEEK)在椎间融合器、超高分子量聚乙烯在人工关节、聚甲基丙烯酸甲酯(PMMA)作为骨水泥均获得了广泛应用。

2.1.3 眼科用高分子材料

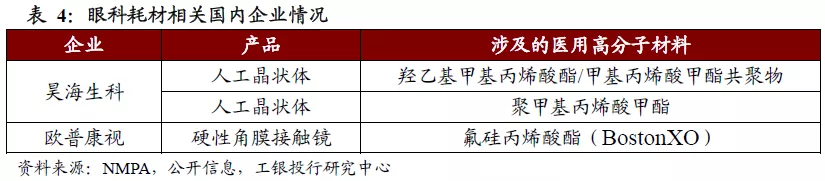

眼科高值耗材是指用于眼科疾病的高值医用耗材,主要包括人工晶状体、人工眼角膜、人工视网膜等。2018年我国眼科高值医用耗材市场规模76亿元,同比增长16.92%。高分子材料在眼科的应用时,除一般生物材料的要求外,还对力学性能、光学性能有特殊要求。力学性能要求材料需具有天然玻璃体特有的粘弹性,避免因眼镜转动而带来的创伤;光学性能主要涉及透明性、折射率以及稳定性等。眼科医用耗材市场仍主要集中在强生、爱尔康、眼力健、博士伦等几家国外品牌中。

国产品牌包括硬性眼角膜接触领域(隐形眼镜)的欧普康视,人工晶状体领域的珠海艾格和河南宇宙。昊海生科的河南宇宙和珠海艾格在人工晶状体及视光材料等领域已覆盖国内超过30%的市场份额。人工晶状体的材料主要是聚甲基丙烯酸甲酯(PMMA)。角膜接触镜(隐形眼镜)国内也是按照三类医疗器械管理,国内代表性企业为欧普康视。BostonXO是全球用量最大的角膜塑形镜材料,具备高透氧和良好塑形功能双重特征,由美国博士伦公司生产。

2.1.4 血液净化用高分子材料

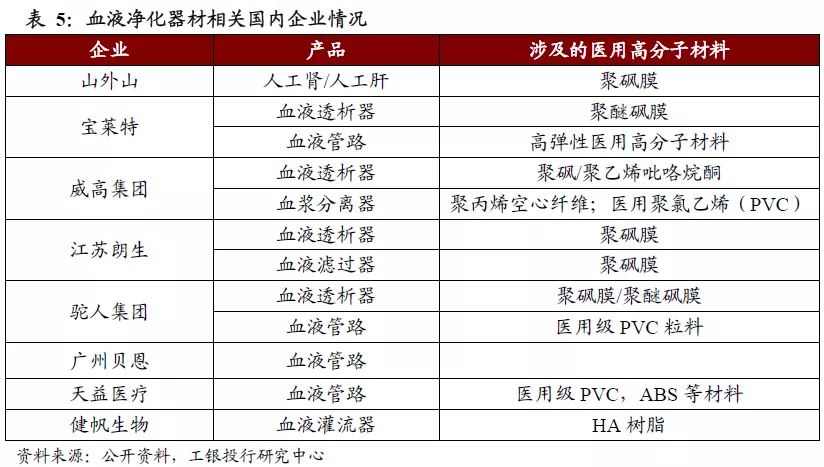

血液净化治疗是将血液引入体外,通过血液透析、血液过滤、血浆分离、血液灌流等技术,除去血液中有毒有害成分,以实现人体肾、肝、肺等器官的效果。据全国血液净化病例信息登记系统(CNRDS)统计的数据显示,我国血透患者已经从2011 年的23.5 万人快速增长至2018 年的57.94 万人,年均复合增长率达到13.78%。不断增长的患者数量和透析治疗率的提升为行业成长提供广阔空间。2018年,我国血液净化类高值医用耗材市场规模约为67亿元,同比增长21.82%。“人工肾”透析机市场仍以进口产品为主,市场占比超过70%;费森尤斯、瑞典金宝、德国贝朗等国外品牌占据主要市场份额。“人工肺”目前无国内企业可生产,全球主要生产厂家为美国美敦力、德国迈柯唯、德国索林。

血液净化治疗主要依赖高分子膜材料的过滤、吸附、半渗透等功能,形式上分为管式膜、平板膜和中空纤维膜。中空纤维膜体积小、表面积大,净化效果更佳,目前正在逐步替代其他类型。从膜材料的物质构成看,包括再生纤维素膜、双醋酸纤维素膜、聚丙烯腈膜、聚砜膜、聚醚砜膜、PMP膜、聚甲基丙烯酸甲酯膜等。聚砜膜/聚醚砜膜由于具有优良的渗透性、耐温性、耐溶剂性和较高的机械性能等优点,目前已经是国内透析器用主流材料。纤维素膜、聚丙烯腈膜在血液净化过程中的应用逐渐减少;聚甲基丙烯酸甲酯膜在国内使用较少。PMP膜已经成为继第一代固体硅胶膜、第二代微孔中空纤维膜后第三代“肺膜”材料,较好的解决了固体硅胶膜排气困难、微孔中空纤维膜血浆渗漏可能性高的缺点。

血液管路(也称体外循环血路)是血液净化过程中另一主要耗材。中国体外循环血路市场规模从2014 年的4.8 亿元增加至2018 年的8.2 亿元,期间年均复合增速达到14.5%。血液管路市场国产化程度较高,广州贝恩、天益医疗、威高集团2018年市场占有率分别为20%、16%、13%。生产体外循环血路的高分子材料主要为医用PVC料粒。

2.2 低值耗材用高分子材料

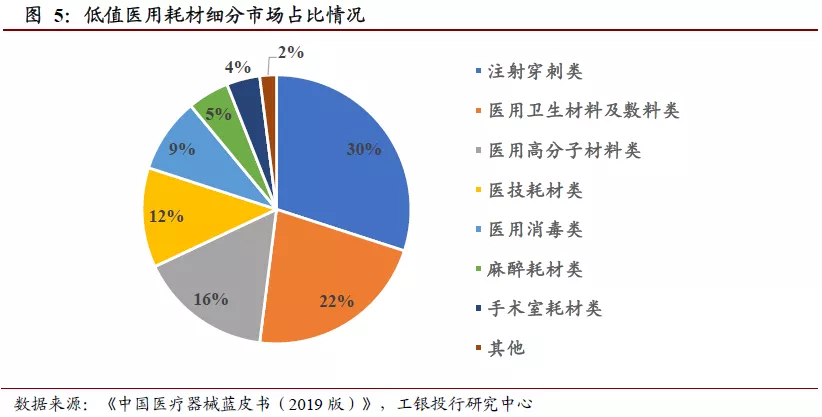

2018年,低值医用耗材市场规模在640亿元,市场增速为19.8%。注射剂、输液器等注射穿刺类产品在低值医用耗材市场中占比最高,达到30%;其次是绷带、纱布、防护服等医用卫生材料及敷料类产品,市场份额达22%;医用管路、医用手套等医用高分子材料的市场占比为16%。

国内低值医用耗材领域发展快速,涌现出一批优秀的国内企业,如威高集团、蓝帆医疗、英科医疗、康莱德等。国产产品不但占据了国内主要市场份额,还在国际市场上占有重要地位。虽然国内低值耗材产品的质量控制已经接近世界先进水平,但是品牌在国际上的认可度不高,很多出口企业在国际上销售还是采取与跨国巨头合作的OEM贴牌模式。低值医用耗材中涉及的高分子材料包括医用手套使用的PVC、天然乳胶材料,注射器、输液器等使用的PVC、聚氨酯、TPE等材料,以及医用口罩、手术服等使用的聚丙烯、聚乙烯。

2.3 药物缓控释用高分子材料

药物剂型是药物研发的重要方向。常规口服或注射的药物,血药浓度随着时间起伏较大,存在着较为明显的“峰谷”。血药浓度高时,容易产生毒副作用;偏低时,又可能起不到正常的治疗效果。药物缓控释技术的出现较好的解决了上述问题,通过较长时间范围缓慢的释放,使血药浓度趋于稳定,减少毒副作用的同时可以降低给药频率。缓释制剂和控释制剂的区别在于,前者仅能实现按需求缓慢的非恒速释放;而后者能够实现按需求恒速或者接近恒速的释放。

以释药机理划分,缓控释制剂可以分为膜控制型、骨架型、渗透泵型、以及微囊和微粒型几种。无论哪种释药机理,以适当辅料调节药物释放速度均是主要方法。在缓控释制剂中起到缓释、控释作用的辅料主要为高分子化合物,包括天然高分子材料、半合成高分子材料和合成高分子材料三种。膜控制型也就是利用薄膜包衣实现药物分子的缓控释效果,如以乙基纤维素、渗透性丙烯酸树脂包衣的各种控释片剂。骨架型缓控释制剂是将药物分散在高分子材料形成的骨架结构中,药物释放速度取决于药物在该材料中的扩散速度。可用做骨架结构的高分子材料包括聚醋酸乙烯、聚乙烯吡咯烷酮、聚丙烯交联树脂、聚丙基纤维素等。渗透泵型缓控释制剂利用渗透压原理,以半透膜材料为包衣,水从体液渗入膜内后溶解药物分子形成药液,药液通过渗透膜上小孔逐步释放。常用的半透膜材料有醋酸纤维素、以及纤维素等。

3

医用高分子材料竞争格局

医疗行业使用的高分子材料有近百种。高分子材料以其优良的性能、稳定的品质、方便的成型工艺在医疗领域获得越来越广泛的应用,医用高分子材料的类型也在不断丰富。如前文所示,国内主要医用耗材生产企业产品中涉及的医用高分子材料包括聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚氨酯弹性体(TPU)、甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)等聚合材料;也包括特种工程塑料如PEEK(聚醚醚酮)和聚醚砜(PSF)等。高分子材料,即使由同一单体聚合而成,但由于聚合工艺的区别、或者增塑剂的不同,也会展现出完全不同的性能。高分子材料的性能决定了其在医疗领域的应用场景。

3.1 医用PVC材料

医用聚氯乙烯(PVC)成本较低、应用范围广阔、加工容易,并具有良好的耐化学药品性、力学性能和电性能等优点,占医用高分子材料用量的25%以上。通过加工改性的PVC塑料可广泛用来制作注射器、输液器、贮血袋、输血袋、医用导管、医用手套等制品。据新思界产业研究院发布的《2016-2020年医用聚氯乙烯粒料行业市场深度调研及投资前景预测分析报告》,2017年中国医用聚氯乙烯粒料行业规模为50.46亿元。

DEHP(邻苯二甲酸酯)是PVC制品生产过程中常用的增塑剂,在医用PVC料粒中也有广泛应用。但是近年来的研究表明,DEHP可能会从PVC制成产品中渗出,从而导致基因突变致癌或者性早熟等问题。世界各国虽然并未完全禁止DEHP的使用,但是对该类增塑剂的使用提出了明确的限制性规定。如美国FDA指出含有DEHP的聚氯乙烯医疗器械不应与人体频繁接触。日本厚生劳动省在2002年发表报告,劝告医务人员不要使用含DEHP的医疗用品。德国和瑞士政府均已经采取行动,计划减少DEHP的使用。未来,医用PVC行业的发展重点在于非DEHP产品的开发和推广。偏苯三酸三辛酯(TOTM)、环己烷-1,2-二羧酸二异壬酯(DINCH)等非邻苯类增塑剂是较为可行的替代方案。国内以TOTM和DINCH为增塑剂的医用PVC标准已颁布执行。

企业方面,常州恒方大是国内产销能力最大的医用PVC粒料制造商,产品销售占国内40%、全球20%的市场份额;产品使用的增塑剂类型包括邻苯类和非邻苯类。齐鲁石化、上海氯碱化工、中泰化学、凯尔高分子材料等企业均涉足医用PVC行业。

3.2 医用热塑性弹性体(TPE)

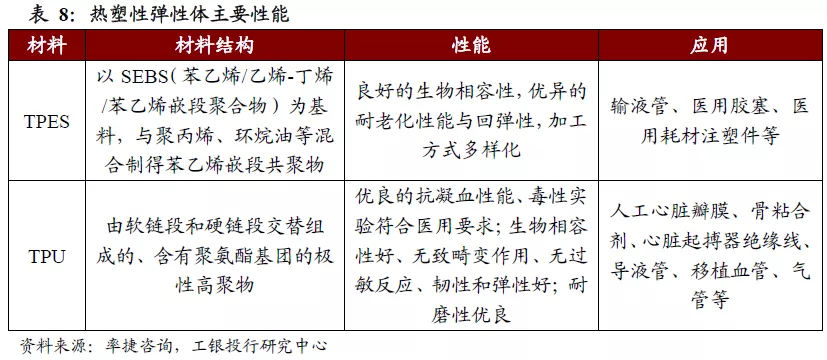

使用非邻苯类增塑剂确实可以降低PVC材料的潜在风险,但该类PVC产品在性能上尚不能满足所有需求。热塑性弹性体是替代PVC在医疗行业中应用的首选方案。该类材料既具备橡胶的高弹性、耐老化等各项优点,同时又具备普通塑料产品加工方便、方式多样的特点。苯乙烯热塑性弹性体(TPES)、聚氨酯弹性体(TPU)在医疗行业已经有广泛应用,但由于其成本相对较高,目前对医用PVC的替代主要存在于输液管、介入导管等相对高附加值的应用场景。

自1972年壳牌化学事业部发明SEBS并产业化以来,SEBS的应用已扩展到日常生活的方方面面,全球每年应用量达到20万吨。一直以来,医用SEBS生产技术被美国和日本公司垄断。近年来,巴陵石化联合威高集团,实现医用级SEBS研发和工业化生产。

聚氨酯弹性体功能独特,已在人们生产、生活等众多领域有广泛应用。2018年我国聚氨酯弹性体产量约为122万吨,同比增长15.1%。但由于医用级聚氨酯弹性体纯度要求高,反应条件和工艺条件更为苛刻,生产技术只掌握在路博润(lubrizol)、拜耳、巴斯夫、陶氏化学和亨斯迈等几家国外公司手中。国内尚无医用聚氨酯弹性体的生产能力,产品完全依赖进口。

3.3 医用级聚烯烃

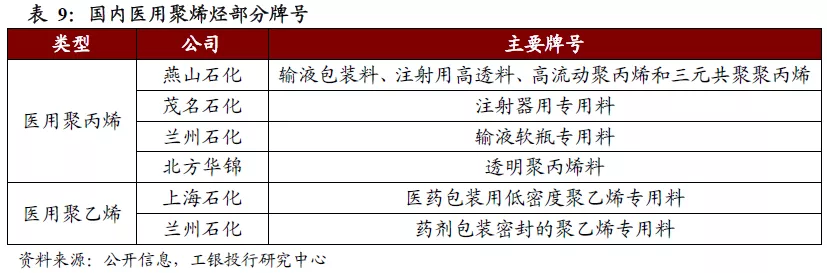

聚烯烃也是应用较为广泛的一类医用高分子材料,主要是医用聚乙烯和聚丙烯。聚丙烯在医用导管、输液容器、包装材料、注射器等领域大量应用,优势在于化学稳定性好、无脱落物、质量轻、抗冲击性能好等。聚乙烯中的低密度聚乙烯(LDPE)可用于生产医用包装袋、静脉注射容器,以及耐高温消毒的医用塑料袋制品。高密度聚乙烯(HDPE)由于其良好的机械性能而用于人工肺、人工器官、人工喉、人工肾、人工尿道以及一次性医疗用品等领域。

2016年之前,国内医用聚烯烃树脂每年需求量达10万吨以上,绝大部分依赖进口,主要国外供应企业包括利安德巴赛尔、北欧化工、SABIC、英力士、陶氏等企业。近年,以中石化和中石油下属公司为代表,陆续有国产医用聚烯烃牌号上市。整体而言,国内医用聚丙烯材料的国产替代程度较高;医用聚乙烯仍依赖进口,国产牌号主要集中于医药包装用的低密度聚乙烯。

3.4 医用级PMMA

PMMA(聚甲基丙烯酸甲酯)俗称“亚克力”或“有机玻璃”,具有优越的透明性、光泽性、良好的耐候性、电气绝缘性和机械特性,其应用范围越来越广泛。工业产品主要分为板材和塑料,终端消费领域包括建筑材料、卫具用品、广告灯箱、标牌、仪表等;并不断向光学纤维、液晶显示器导光板、太阳能光伏电池等高端产业链延伸。

医用PMMA材料主要应用于骨科使用的骨水泥和眼科使用的角膜接触镜(隐形眼镜)。根据QYResearh研究中心发布的数据,2019年全球骨水泥的市场规模为5.81亿美元,到2025年将达到8.41亿美元,复合年增长率为7.18%。 一直以来,国内骨水泥产品主要依赖进口,史赛克、强生、贺利氏医疗等进口品牌占据国内市场。2018年后,国家药品监督管理局先后批准了天津市合成工业材料研究所、邦赛科技、明德生物(威高)、汉强医用材料、凯利泰等几家企业的骨水泥三类医疗器械的上市申请。眼科用角膜接触镜(隐形眼镜)的核心材料也为甲基丙烯酸甲酯,博士伦是全球角膜接触镜材料的主要提供商,国内代表性企业欧普康视也是从博士伦进口该原材料进行加工。

3.5 医用聚碳酸酯(PC)

聚碳酸酯(PC)是当今全球五大工程塑料之一。韧性、强度、刚性好,透明性优异,可经受蒸汽、清洗剂、加热和大剂量辐射消毒且不发生变黄和物理性能下降等优点使得PC被用于血液分离器、外科手术面罩、高压注射器等需要在透明、直观条件下操作并需反复消毒的医疗设备中。此外,在一次性牙科用具、活塞等领域也有应用。

近年来,我国聚碳酸酯行业获得快速发展,国内产能已经超过百万吨。但国内产量仍不足以满足下游需求,每年的净进口量也超过百万吨。医疗级聚碳酸酯的供应企业主要是科思创、日本三菱化学、盛禧奥等外资企业。国内企业生产的聚碳酸酯以通用料为主。

3.6 医用PEEK材料

聚醚醚酮(PEEK)是由英国帝国化学工业公司在1978年开发的超高性能特种工程塑料,有“工程塑料综合性能之王”的美誉。PEEK材料具有耐高温、自润滑、易加工和高机械强度等优点,可替代金属、陶瓷等传统材料,主要应用于航空航天、汽车工业、电子、电气和医疗器械等领域。目前国际上PEEK材料的生产企业为美国威格斯、比利时索尔维和德国赢创。我国已经实现PEEK材料的工业化生产,规模最大的生产企业为吉林中研高分子材料股份有限公司。

PEEK及其复合材料具有良好的耐磨性能、优异的消毒性能和较好的生物相容性,比钛或钢更能适应天然骨骼的柔韧性,同时可透过X射线在CT或核磁共振检查时不显影,已广泛用于钢板和销钉、骨螺钉、缝合螺钉、以及髋关节假体等骨科植入物领域。传统的金属植入材料弹性模量远远高于骨组织,难以形成合理的梯度强度,病人在受到特殊外力后会损伤周围的正常器官,即产生所谓的“应力屏蔽”效应。此外,金属植入体内可能释放有害的金属离子,造成骨质溶化或者形成变应原。全球范围内医用PEEK材料的供应企业主要是英国INVIBIO公司和德国赢创,国内骨科介入器械企业所用PEEK材料基本依赖进口。

3.7 医用聚砜材料

聚砜材料刚性和韧性好,耐高温、耐热氧化,耐无机酸、碱、盐溶液的腐蚀、无毒,容易成型加工,因此被广泛应用于航天航空、电子电器、医疗器械、纺织机械、家电和汽车等领域。目前聚砜的生产企业主要是外国企业,如苏威、巴斯夫、住友等。中国企业中,津兰特聚、帕斯砜、浩然特塑等几家企业也有工业化产品上市。苏威和巴斯夫两大品牌占据中国聚砜市场80%以上的市场份额。

聚砜材料在医疗行业主要应用于血液透析膜,目前国内血液透析器市场仍由进口产品主导。国产品牌中,大多数企业也是依靠直接进口膜丝(如德国Membrana的聚砜膜)进行组装。威高、佩尼、贝恩等公司具有透析膜(聚砜膜)的生产线,通过购入聚砜原材料生产聚砜膜,向产业链前端延伸。

4

总结与展望

4.1 行业现状所存在问题

医用高分子材料在医疗行业中有广泛的应用。国内部分医用高分子材料已经实现“从无到有”,在向“从有到优”发展,如医用PVC、PE/PP、以及聚砜等材料。尚有部分医用高分子材料国内无法生产,如医用聚氨酯弹性体、聚碳酸酯、PEEK材料等。总体而言,国内生产的医用高分子材料更多的是用于注射器、输液器、医用手套等低值耗材;而对于高附加值的介入耗材等所需的高分子材料,国内市场仍被进口材料所占有。高端生物医用材料市场国产产品占有率不足30%。

出现上述问题的核心在于国内企业的创新能力不足。传统石化企业具备发展医用高分子材料所需原材料等先天优势,但国内石化企业的生产模式一般依赖成熟工艺包,生产过程更加强调稳定运行;生产的产品为通用料,根据产品寻找市场。而医用高分子材料要以终端需求为导向,所生产的产品要满足下游厂家关联审批的需要,或者根据下游需求进行定制化研发服务,更加强调的是企业的创新基因。另一方市场主体,专门的医用高分子材料生产企业,当前阶段规模仍较小,企业资金实力不足以支撑高水平的研发,产品以仿制国外产品为主,市场竞争激烈。人才仍是制约行业发展的关键,医用高分子材料涉及材料、化工、医学等交叉学科,国内该方面的人才培养及积累较国外仍有较大差距。由于人才的匮乏,多数企业缺乏技术更新和技术创新能力,适应市场需求变化的能力较差,导致高技术含量、高附加值的材料产品被国外企业所垄断。

4.2 行业未来趋势

4.2.1 市场提升空间仍极为广阔

生活水平提升所带来的健康意识的逐渐增强、平均寿命增加导致的人口老龄化趋势等均会为医疗器械行业带来广阔的增长空间。在进口产品仍占据医疗器械相当市场份额的情况下,进口替代将是未来行业发展的主要逻辑,而高值耗材带量采购等政策将会加速该进程。国产医用高分子材料将会受益于国内医疗器械行业需求的增长以及国产医疗器械对进口产品替代这一过程。

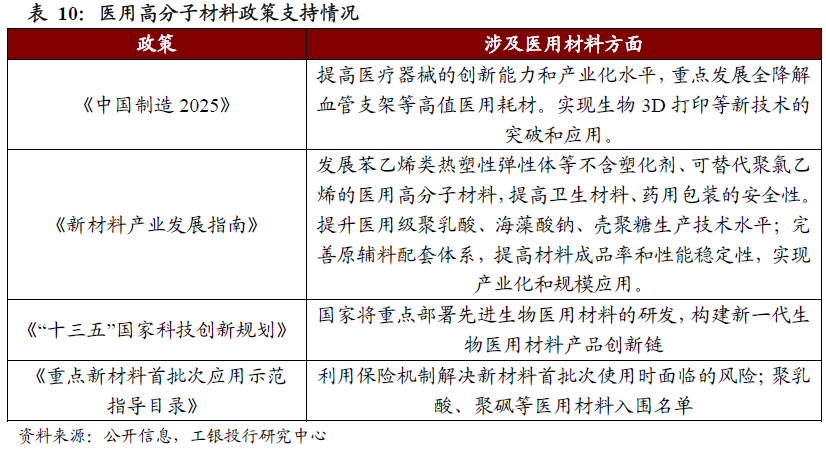

4.2.2 国家政策大力支持

新材料是国家七大战略新兴产业之一,国家近年持续出台政策支持新材料产业发展。医用高分子材料作为医疗器械的重要原材料,受国家产业政策鼓励和支持。相关文件的出台,从国家层面为生物医用材料健康发展提供了持续而有力的政策支持,有利于提升我国生物医用材料行业整体发展水平,构筑国际竞争力,逐步实现高端生物医用材料的进口替代。

4.2.3 产业升级是必由之路

市场空间和政策支持等外部条件均已具备,医用高分子材料行业向高端化发展将是企业做大、做强的必由之路。医用高分子材料的产业升级,既要依托整个医疗器械产业的升级,更需要企业密切联系下游市场、自身加大研发投入、提升研发成果产业化的能力和水平。企业向规模化,产品向精准化、差异化方向发展。产业模式要逐步向技术创新和资本驱动型发展模式转变,形成高研发投入、高资本回报的良性循环,不断吸引人才、资本等要素进入行业。

文章、图片及数据来源:工银投行