Medtec医疗器械博览会材料专题|生产聚碳酸酯(PC)制品时需要注意什么?

2022-04-19

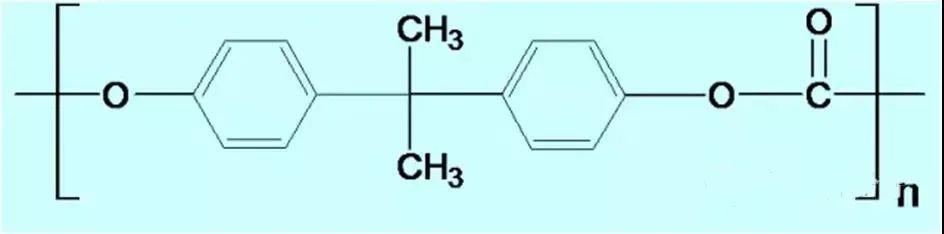

医用塑料作为Medtec医疗器械博览会的强势展品品类,许多企业聚焦环球医用塑料科技,将把最新的热点技术带来展会, 聚碳酸酯作为作为五大工程塑料之一,聚碳酸酯最早由德国科学家Alfred Einhorn在1898年首次合成。聚碳酸酯是一种透明材料,有很好的力学性能、阻燃性能和耐高温性。经常被用于医疗器械、耗材和医药包装行业,市场前景广阔,本文就将盘点如何实现聚碳酸酯(PC)阻燃又透明?以及生产聚碳酸酯(PC)制品时需要注意什么?

如何实现聚碳酸酯PC阻燃又透明?

PC是一种无定形聚合物,具有极高的透明度,透光率可达89%,可以满足很多对光学、颜色要求高的应用场景,而且其本身具备一定的阻燃效果,可达到V-2级阻燃,是自熄型工程塑料。

然而,在一些应用场景,需要达到1.6mm甚至0.8mm的V-0级阻燃,比如手机壳等电子产品,PC膜,PC板材等领域,而且还要保持PC的透明度,这就有一定的困难了!

目前PC用阻燃剂主要有磷酸酯类,有机硅类和磺酸盐类等。Medtec医疗器械博览会提醒各位医疗器械制造商,磷酸酯类阻燃剂(如BDP,RDP)阻燃PC需要添加量大,且容易发生滴落,需要添加抗滴落剂,抗滴落剂则会严重影响PC的透明度。能够保持PC高透明度的主要是磺酸盐类和有机硅类阻燃剂。

1磺酸盐系阻燃剂

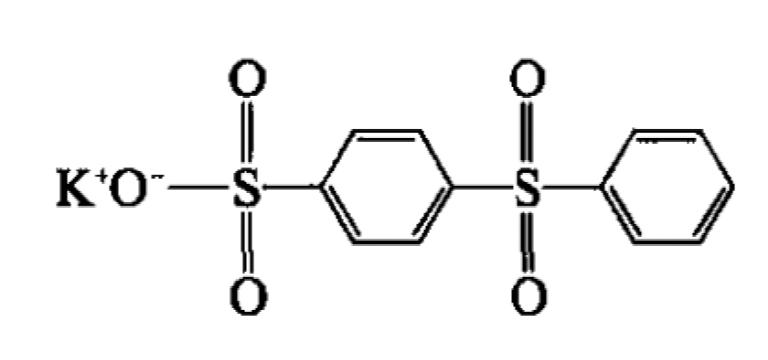

磺酸盐阻燃剂属于碱土金属盐,对PC制品的阻燃效率高,常用的品种主要有2,4,5-三氯苯磺酸钠 (STB)、苯磺酰基苯磺酸钾 ( KSS) 、全氟丁基磺酸钾( PPFBS)。STB含有氯元素,多用于非透明PC体系中。

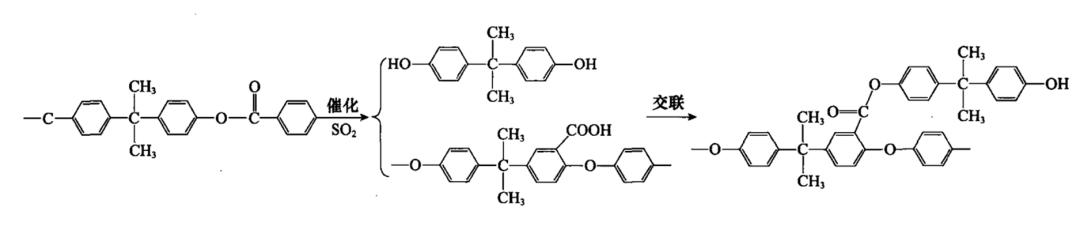

磺酸盐阻燃剂阻燃机理:磺酸盐在300~500℃会降解产生能够促进 PC交联成炭的SO2气体,这个温度区间与PC的降解温度相匹配,这种成炭交联主要是通过促进 PC的异构化和 Fries重排来实现。

磺酸盐促进交联成炭

苯磺酰基苯磺酸钾(KSS)

KSS使用较广泛,添加0.05%-0.1%即可使PC的氧指数从27%提高到37%左右,且不会影响PC的透明性。但是单独使用不能使薄壁制件(厚度≤2.5mm)的阻燃性达到UL94 V-0级。实际应用时常与聚硅氧烷复配,若同时再加入少量含氟聚合物可使材料阻燃性更佳。

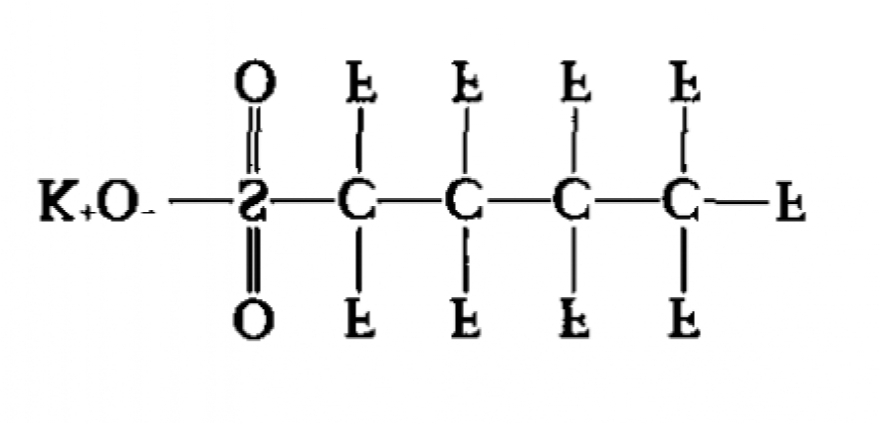

全氟丁基磺酸钾(PFBS)

在PC中添加0.06%-0.1%的PFBS即可使PC达到UL94 V-0 (3.2mm),但要达到1.6mm或者0.8mm的V-0级别仍有困难。为满足更高的阻燃要求,通常可加入少量硅氧烷进行复配。硅氧烷的用量为配方总量的0.02%-0.3%即可使1.6mm厚样条阻燃性达到UL-94 V-0级。需注意的是PFBS用量若超过0.1%,不但不能提高PC的阻燃性能,而且会影响PC的透明性。

KSS相比于PFBS,可使PC具有更高的透明度,但是其阻燃效率更低,而且,两者的添加量与阻燃效果都不是线性关系,并不是添加越多,阻燃效果越好。

目前,全氟丁基磺酸钾进口产品的价格可达1000元/kg以上,国产产品价格一般<500元/kg,主要质量差别在于产品的稳定性。国外供应商主要有三菱,3M等企业,他们也经常作为的优质展商出现在各大医疗器械博览会。

2有机硅类阻燃剂

硅系阻燃剂分为无机硅系和有机硅系,无机硅系阻燃剂对PC的韧性影响严重,使用较少。有机硅系阻燃剂主要是聚硅氧烷和聚硅氧烷衍生物。

硅系阻燃剂阻燃机理为∶硅系阻燃剂在高温下易迁移到材料表面,形成—Si—O—或—Si—C—结构,这种结构在材料表面能够起到隔热和阻燃的作用,同时这种多孔结构能够吸附燃烧过程中的烟和毒气,具有低烟、低毒的效果;此外,硅系阻燃剂还有促进成炭的作用。

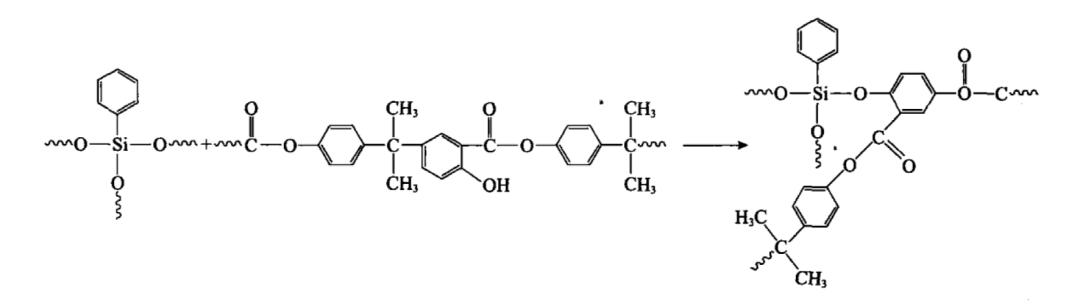

苯基硅氧烷除了能促进PC的异构化和 Fries重排而促进成炭外,还会与Fries 重排生成的酚羟基反应,生成含苯基的交联成炭的醚结构。

适用于PC阻燃的聚硅氧烷从结构上可以分为线形和支链形2种,其中线形聚硅氧烷阻燃PC的流动性好,冲击强度高,加工性及可回收性好;支链形聚硅氧烷阻燃PC更容易交联成炭,阻燃效果更好,且烟雾及有毒气体生成量较小。

硅氧烷阻燃剂一般添加量为1.5-4wt%,可达到UL 94 V-0 (1.0-1.5 mm),可使PC的透光率保持在87%左右。

大部分的硅系阻燃剂都是以物理添加的方式加入,这需要硅氧烷中苯基含量高,与PC相容性好;还有一种方式是在PC聚合过程中引入硅氧烷单体,形成PC-硅氧烷共聚物,即硅共聚PC。硅共聚PC不仅具有较好的阻燃性能,还具有很好的流动性和低温韧性。

生产PC制品时需要注意什么?

PC性能优异,透明度较高,冲击韧性好,耐蠕变,使用温度范围宽。PC的工艺特性:熔融粘度对剪切率的敏感性小,而对温度的敏感性大,无明显熔点,熔融体粘度较高,高温下树脂易水解,制品易开裂。

PC

针对这些特性,我们特别要注意区别对待:

(1)、要增加熔体的流动性,不是用增大注射压力而应采用提高注射温度的办法来达到;

(2)、要求模具的流道、浇口短而粗,以减少流体的压力损失,同时要较高的注射压力;

(3)、树脂在成型加工之前需进行充分的干燥处理,使其含水量控制在0.02%以下;

(4)、此外,在加工过程中对树脂还应采取保温措施,以防重新吸湿;

(5)、不仅需要合理的制品设计,还应正确掌握成型工艺,如提高模具温度,对制品进行后处理等可以减少或消除内应力。视产品的不同状况及时调整工艺参数。

原料干燥

PC类塑胶,即使遇到非常低之水份也会产生水解而断键、分子量降低和物性强度降低之现象。医疗器械博览会了解到,许多企业在成型加工前,严格地控制聚碳酸酯之水份在0.02%以下,以避免成型品的机械强度降低或表面产生气泡、银纹等之异常外观。这可能是因为PC对水极其敏感,所以注塑前必须充分干燥,使其含水量降低到0.02%以下,PC一般干燥条件:100~120℃,时间至少4小时以上;

注射温度

注射温度必须综合制品的形状、尺寸,模具结构。制品性能、要求等各方面的情况加以考虑后才能作出。

一般在成型中选用温度在270~320℃之间,过高的料温如超过340℃时,PC将会出现分解,制品颜色变深,表面出现银丝、暗条、黑点、气泡等缺陷,同时物理机械性能也显著下降。

PC对温度也很敏感,熔体粘度随温度升高而明显下降,料筒温度250~320℃(最好不要超过350℃),适当提高温度料筒温度对PC塑化有好处。必要时内应力退火,烘炉温度125~135℃,时间2小时,自然冷却到常温。

材料特性

光学特性。它的透光率在90%左右,接近于玻璃但是又比玻璃轻,不易碎,易于加工。有人会以为这就是所谓的“有机玻璃”,其实不然!我们所说的有机玻璃的学名是“聚甲基丙烯酸甲酯”。有机玻璃虽然也是透明材料,甚至光学特性比聚碳酸酯还要优越,但是,它的力学性能与耐热性能比聚碳酸酯相差太多,而且还不防火。所以就综合性能而言,聚碳酸酯更全面,应用也更为广泛。

力学性能。聚碳酸酯是刚性与韧性的有机结合体。一般而言,一种材料刚性很好的话,它就会很脆,往地上一摔就会碎。但聚碳酸酯虽有很好的刚性,很难将其折弯,它的韧性却也相当好,由其制成的产品,即使有重物从高处落在其上,也不容易破碎。例如,4公斤的圆球从0.1米高处落在1.2cm厚的聚碳酸酯板上,聚碳酸酯板能够完好无损。

阻燃性能。2010年11月上海市胶州路一场大火,让防火阻燃材料备受人们的关注。相较于其他塑料而言,聚碳酸酯有着优异的防火性能。在不添加任何阻燃剂的情况下,纯的聚碳酸酯就可以通过一定级别的防火测试。如果辅以少量的阻燃剂,聚碳酸酯就能达到最高级别的防火标准,同时,还不会损失其优良的光学以及力学性能,这是其他塑料产品根本做不到的。

耐高温性。随着温度的升高,所有塑料都会在一定温度下变软,从而失去使用价值。这个温度值也就是该塑料的最高使用温度。可以想象,这个温度数值越高,塑料的使用范围也就越宽。聚碳酸酯的最高使用温度可以达到120度至130度。大约十几年前,流行过所谓的“太空杯”,透明、轻便,它就是以聚碳酸酯为原材料制作的。

除了以上所说的四个主要特性,聚碳酸酯还有其他一些优良性能,比如电学性能、尺寸稳定性等等。

注射压力

对PC制品的物理机械性能,内应力、成型收缩率等有一定的影响对制品的外观及脱模性有较大的影响,过低或过高的注射压力都会使制品出现某些缺陷,一般注射压力控制在80-120MPa之间,对薄壁,长流程,形状复杂,浇口较小的制品,为克服熔体流动的阻力,以便及时充满模腔,才选用较高的注射压力(120-145MPa)。从而获得完整而表面光滑的制品。

流动性差,需用高压注射,但需顾及胶件残留大的内应力(可能导致开裂),注射速度:壁厚取中速,壁薄取高速。

保压压力及保压时间

保压压力的大小及保压时间的长短对PC制品的内应力有较大的影响,保压压力过小,补缩作用小易出现真空泡或表面出现缩凹,保压压力过大,浇口周围易产生较大的内应力,在实际加工中,常以高料温,低保压的办法来解决。

保压时间的选择应视制品的厚薄,浇口大小,模温等情况而定,一般小而薄制品不需很长的保压时间,相反,大而厚的制品保压时间应较长。保压时间的长短可通过浇口封口时间的试验予以确定。

注射速度

对PC制品的性能无十分明显的影响,除了薄壁,小浇口,深孔,长流程制品外,一般采用中速或慢速加工,最好是多级注射,一般采用慢-快-慢的多级注射方式。

模具温度

模温控制:85~120℃,一般控制在80-100℃就可以,对形状复杂,较薄,要求较高的制品,也可提高到100-120℃,但不能超过模具热变形温度。模温高以减少模温及PC料温的差异,可以降低制件的内应力。

螺杆转速与背压

由于PC熔体粘度较大,从有利塑化,有利排气,有利塑机的维护保养,防止螺杆负荷过大,对螺杆的转速要求不可太高,一般控制在30-60r/min为宜,而背压控制在注射压力的10-15%之间为宜。

助剂的使用

PC在注塑过程中要严格控制脱模剂的使用,同时再生料的使用不能超过三次,使用量应为20%左右。

模具要求

PC注塑,对模具要求较高:

1)设计尽可能粗而短,弯曲位少的流道,用圆形截面分流道及流道研磨抛光等为使降低熔料的流动阻力。

2)注射浇口可采用任何形式的浇口,但入水位直径不小于1.5mm。

塑机要求

对生产PC制品的塑机要求:

要求制品的最大注射量(包括流道、浇口等)应不大于公称注射量的70-80%;

锁模压力:以成品投影面积每平方公分乘0.47至0.78吨(或每平方寸乘3至5吨);

机台大小:成品重量约为注塑机容量的40至60%为最佳,如机台以聚苯乙烯来表示其容量(盎斯)时,需减少10%,1盎斯=28.3公克。

螺杆:螺杆长度最少应有15个直径长,其L/D为20:1最佳。压缩比宜为1.5:1至30:1。螺杆前端之止流阀应采用滑动环式,其树脂可流动间隙最少应有3.2MM。

本文通过总结聚碳酸酯(PC)的生产注意事项,医疗器械博览会希望能为医疗器械制造商在典型的医疗应用领域包括高压注射器、一次性牙科工具、外科手术面罩、血氧合器、血液收集器、血液分离装置、外科手术装置、肾透析设备、静脉组件和医用离心机等提供研发设计的新思路。

来源:第八元素塑料版