上海医疗器械展与您一同探究注塑产品的公差、收缩和成型策略之间的关系

2022-04-14

在上海医疗器械展现场,医疗器械工程师们都会相互交流和分享关于注塑成型方面的工艺以及技术解决方案,普遍认为虽然有许多种塑料成型策略,但RJG开发的以下三种方法能有效地适用于不同方案——DECOUPLED MOLDING® I, II, III。因此本文将检查评估以上每个方法,以确保能为产品选择出一个正确方法。

这里我们会以一个产品为例来评估零件设计、材料选择、模具设计,以及每种成型方法的实际工艺数据,以此来确定使用DECOUPLED MOLDING®I, II, III对于产品结果的影响,以及确定,对于该产品,哪种方法最为有效。

产品设计

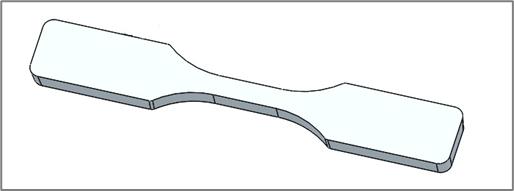

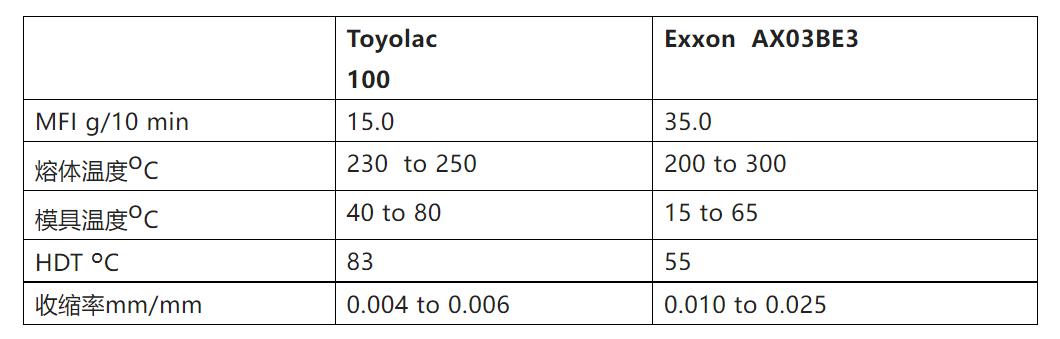

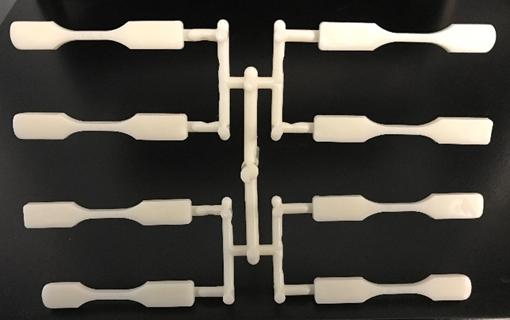

出于本文的目的,我们使用ASTM拉伸试验棒D638 V,如下图1所示。

图 1:ASTM 拉伸试验棒

拉伸试验将得到许多数据,它们都能在材料技术性能参数表中找到。在下一节中,我们将重点讨论其中的几个值。

材料选择

市面上有成千上万种材料,但在该试验中我们将遵循K.I.S.(保持简单)原则。除此之外,为了确保我们的试验能涵盖该行业大部分的产品应用,我们选择的材料将涵盖无定形材料和半结晶材料。我们使用Toyolac 100 (ABS)和ExxonAX03BE3 (PP)作为试验材料。

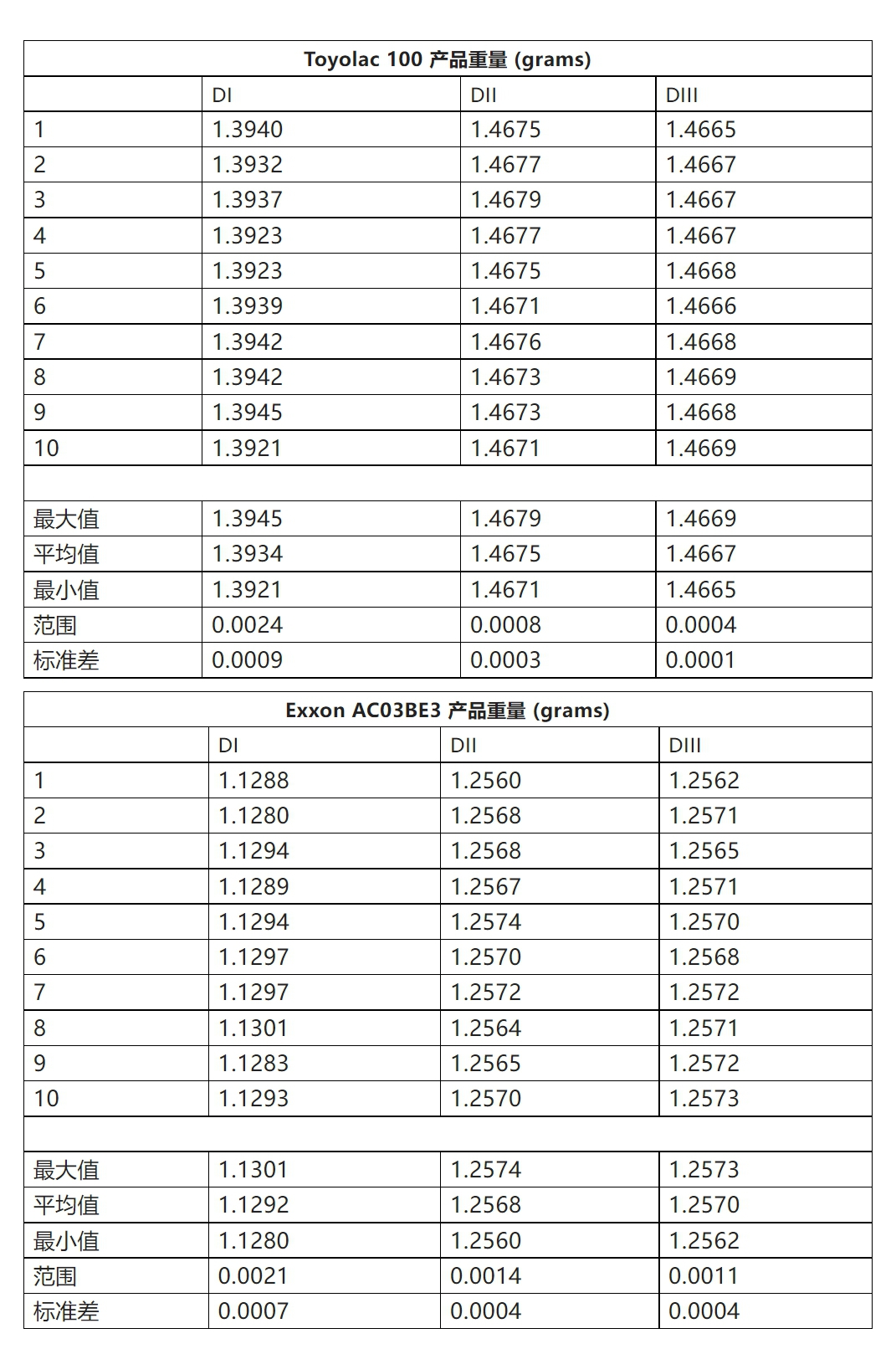

表 1: ABS vs PP

热变形温度(HDT)是指材料在一定负载作用下发生形变的温度。模具设计者和模拟仿真人员在设计模具冷却系统时应该使用这个参数。注塑成型时以该值作为目标,以确保产品有足够的刚性和硬度,从而避免白色的应力痕或顶出痕,以及(如果非常“幸运”的话)顶针将产品刺穿,因为材料太软了。当塑料在固化过程中释放热量时,分子想要收缩回松弛的状态,这通常称为收缩率。

模具设计

用于该测试的模具是8穴H型流道,使用搭接式侧浇口,由ExtremeTool & Engineering制造(图2所示)。该模具安装了RJG多通道纽扣式压力感应器和嵌入式温度感应器,以便让我们看到产品型腔内部的状况以及相关数据。

图 2:试验模具动模侧

型腔长度63.00 mm,宽度9.37 mm,厚度3.38mm。

成型工艺

DECOUPLEDMOLDING® 是将填充,补缩和保压相分离的成型工艺。每个阶段都有独自的目的,我们马上就会讲到。

我们首先来回忆一下,注塑机可以控制材料的注射速度或压力,这将作为控制变量。控制变量的选择取决于我们如何分离各个成型阶段,以及我们让哪些其他变量来“开动这辆众所周知的汽车”。

Decoupled I本质上是一个竞速比赛,让材料尽可能快地到达型腔末端。它常用于薄壁成型,通常厚度在1.5 mm以下。这是因为薄壁产品冻结得非常快,为了填满型腔,我们必须尽可能快的填充,以防止注塑不足,在填充期间伴随着很高的注射压力。在这里,填充 / 补缩 / 保压是由注射速度控制的,因为材料注射速度降低会造成流动前沿冻结,导致产品注塑不足。

当我们采用标准的Decoupled II 时,填充由速度控制,补缩和保压由压力控制。

对于关键部件,通常选择Decoupled III。在该工艺中,填充阶段使用固定且快速的速度(通常称为V1),补缩阶段使用较慢且可控的速度(通常称为V2),保压阶段使用固定的压力设定值。

为了确保该测试中所有工艺策略的一致性,我们让产品型腔的填充末端压力维持在200bar。

为了确保产品在HDT以下,我们利用热成像仪来捕捉所有的模穴的温度。温度控制对于维持产品长期的生产质量是非常关键的。

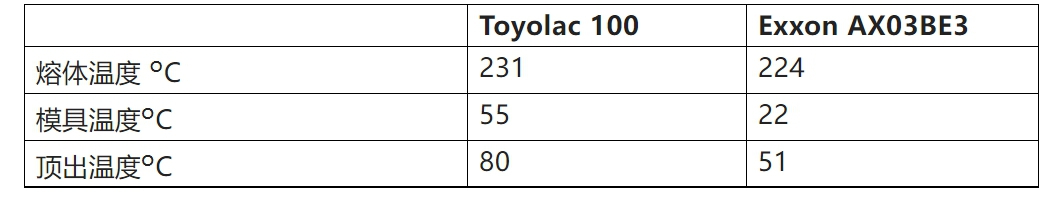

以下(表2)是所建立的稳定Decoupled II工艺的实际温度。

表 2:成型工艺温度

上海医疗器械展许多塑模成型的展商表示,为了保证所有数据之间的连续性,他们会将测量8个模穴的产品,因为模穴之间存在着差异——这个差异是由于剪切不平衡导致的。这个最大差异的模穴位于图4的左下角位置。

图 4:ABS材料,Decoupled II 仅填充样品

模穴的总长度(OAL)为63.00 mm,因此所有长度尺寸数据将基于该值。

尺寸

数据显示,当使用Decoupled I工艺时,产品收缩率最大。这是因为产品壁冻结得非常快,从而无法通过典型的补缩来弥补收缩。根据材料成型指南,对于ABS材料,实际收缩率超出材料供应商提供的范围0.0024 mm/mm。相比之下,PP材料的实际收缩率在提供的范围的中心值附近。OAL的变化范围为0.038 mm。

现在让我们回顾一下使用Decoupled II工艺时,材料的表现如何。对于ABS材料,产品收缩率较小,但仍超出材料供应商提供的范围0.0004 mm/mm。在PP中也观察到同样的收缩率趋势,但是现在的收缩率比预期的最小收缩率高0.0017。对于这两种材料,OAL的测量值变化范围从0.038 mm(DI)减少到0.025 mm(DII)。与使用Decoupled I工艺成型的产品对比, ABS的平均长度增加了0.127 mm,而PP的平均长度增加了0.362 mm。

继续来探索Decoupled III工艺的结果。对于这两种树脂,在该工艺下的收缩率非常接近,但是与使用Decoupled II工艺成型的产品对比,OAL的范围从0.025 mm减少到0.012-0.013 mm。如果我们再检测一下PP和ABS的产品重量变化,会发现它们的趋势是一致的。使用该成型工艺,产品的变化范围最小,主要有两个原因。首先,填充阶段和补缩阶段都是由速度控制的,让注塑机使用所需的压力来维持设定的注射速度。这就让填充,补缩和保压3个成型阶段中的2个阶段——填充和补缩,都可以由注塑机自动补偿材料的变化。第二个原因是V-P切换的控制是由型腔内的压力感应器读取的型腔压力而不是注塑机上的螺杆位置来控制的。

对于DecoupledI工艺,这种趋势本质上是重量变化为0.002克的无定形材料或半结晶材料其本身的波动。这里我们必须考虑的一件事是,这个产品可能永远不会使用这种成型工艺,因为它不是薄壁产品。

在DecoupledII中,两种材料的产品重量都有所增加。ABS增加了0.07 g,PP增加了0.13 g。增加的材料量如图5。发生这些变化是因为补缩/保压阶段使用了恒定的压力,从而将更多的聚合物高分子链塞进型腔内,以补偿冷却过程中发生的自然的收缩。

图 5:左ABS,右PP— 变化重量的塑料颗粒

从Decoupled II切换到Decoupled III工艺,ABS的重量变化是0.0008 g,PP的重量变化是0.0002g。两种材料的产品重量变化范围都有所减小。

结论

简而言之,DecoupledI工艺最适合于薄壁成型产品,DecoupledIII最适合于高精度成型产品,而Decoupled II是适合于大多数注塑产品的行业标准。

试图验证一个公差为±0.05 mm,Cpk为1.67的产品几乎是不可能的,因为OAL的变化几乎是使用总公差带。经过验证的、真正的Decoupled II工艺将适用于大多数项目,因为它生产的部件的OAL范围为0.025 mm,公差为±0.05 mm,这将允许我们验证Cpk为1.33,而不是1.67。DecoupledIII的OAL变化为0.013 mm,允许严格到±0.025的公差和1.33的Cpk。

记住,这是一个非常简单的产品,并且只有一个浇口。当产品设计更加复杂时,选择正确的成型工艺就更加至关重要,这样才能按照适当的收缩率设计模具。目前,医用模具正处于快速发展期,非常期待以后一些国产品牌也携带前端的模具制造方案亮相2022上海医疗器械展Medtec China。

来源:科学大注塑