做到精密注塑,你必须要理解模腔压力和塑件尺寸之间的关系!

2021-09-29

随着注塑件越来越广泛的应用,越来越多高尺寸精度要求的场合看到了注塑件的身影,随之带来的是对塑件尺寸精度越来越高的要求。那么问题就来了,如何才能做到高尺寸精度要求的精密注塑?在回答这一问题之前,你应该首先理解模腔压力和塑件尺寸之间的关系!

你是否曾经遇到过这样的场景,你们为一家客户开了一套模具,在你们公司的机器上可以生产出满足所有尺寸要求的零件,但当模具移到客户机器上运行时,尺寸立即就出现了超差?然后客户通知你们模具有问题,让你们调整或者修模。你应该从何从下手?

首先,你需要清楚塑料是可以被压缩的

首先,你需要清楚熔融态的塑料是可以被压缩的。塑料在成型过程中所受到的压力越大,成型后的材料密度越高,材料的收缩率就越低。反之,如果所受的压力越小,那么成型后的材料密度就越低,材料的收缩率就越高。

造成这个现象的基本原理是,在注塑成型过程在,当注塑机螺杆对模腔施加更多的压力时,更多的塑料会被推入模腔,塑料分子链之间的空间所被压缩变小,使塑料收缩发生的空间更小。其结果可能会造成塑件的尺寸要比设计要求高。反之,如果压力较低,更少的塑料会被推入模腔,塑料分子链之间的空间变大,会使塑料收缩发生的空间更大,会造成塑件的尺寸要比设计的要求低。

如果尺寸偏差是由模腔压力变化导致的,修模显然会是一个错误的方向。因为修模之后,如果模腔压力再次波动,产品的尺寸又会发生变化,问题得不到根本上的解决。

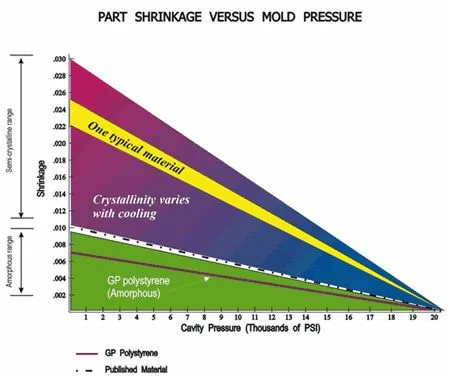

塑料收缩率和模腔压力之间的关系

塑料收缩率和模腔压力之间的关系是什么?不同塑料的收缩率和模腔压力之间的关系会不会有差异?这些信息可以从下图中找到

通过大量的实验数据得出,每1000psi的塑料压力可以造成0.5%~1%的塑料收缩。相对来说非结晶塑料的收缩率更低,而半结晶料的收缩率更高。也也能够解释为什么PC,ABS的尺寸更好控制,而PA,PP等的尺寸更不好控制。

注射速动和塑料粘度的关系

另一个需要理解的问题是塑料粘度会随注射速度发生变化(通常较慢的注射速度粘度较高,较快的注射速度粘度较低),大多数材料也表现出正负10%的粘度变化波动。

以上两个问题和塑件尺寸之间关系非常密切

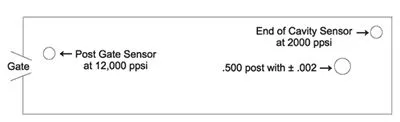

当塑料粘度变化时,它将以1:1的比例影响整个模腔的压力损失。例如,下图中的零件浇口位置的压力为12000psi,末端的压力为2000psi,由此可以得知整个模腔的压力损失为10000psi。

如果塑料的粘度增加10%,整个零件的压力损失将变为11000psi。从12000psi中减去11000psi,模腔末端的压力就剩下1000psi。对于高结晶性材料,塑料的收缩率为每1000磅/平方英寸1%。模腔中该点的尺寸也会被影响1%。因此,该点的尺寸将会从0.500变为0.495。

我们再看一看高粘度的材料,或者使用非常慢的注射速度的情况。这会导致塑料粘度发生20%的变化。10000psi的压力损失将变为12000psi。12000psi的浇口压力减去12000psi的新压力损失后,在模腔末端将会产生0psi的模腔压力,很可能出现短射的情况。在这个例子中,当塑料粘度上升时,压力损失将变得更大。

解决方案

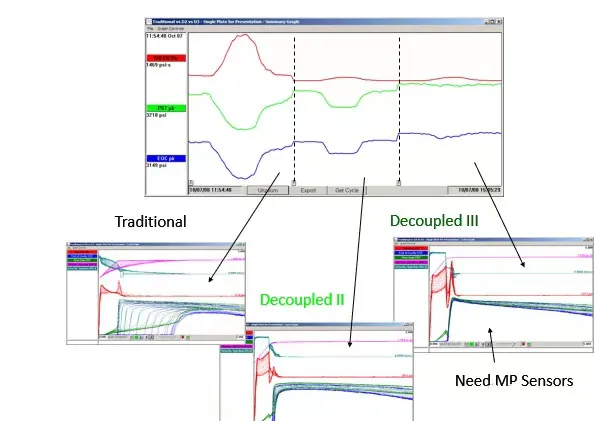

模具在试模过程中尝试去测量型腔中的塑料压力,并将其与产生良好零件尺寸相关联。必须在每次取样运行期间重复此操作,直到完成所有调整。如果没有模内压力传感器和监控系统,读取峰值填充压力也具有一定的参考价值,尽管它没有模内压力来的那么直接,并且没法办法反映模内压力损失的情况和变化。

综上所述,在生产工艺建立并记录在案之前改变模具的尺寸是不明智的,特别是在不清楚模腔压力的变化情况之前。塑料材料由于其分子结构,在整个模具中承受着巨大的压力损失。虽然单个零件的尺寸要求将决定需要多大程度的控制(是否匹配的机器压力足够好,或者是否需要型腔内压力传感),但在模具和工艺开发过程中,必须在塑料压力改变的事实下,尽最大的努力得到一致的模内压力。DIII三段成型工艺是一个很好的尝试。

当然,压力并不是塑件成型的唯一变量。调整模具尺寸时还必须考虑的其他项目包括塑料流量(即,型腔填充时间)、塑料冷却速度和时间以及熔体温度。以最小的变化量重复所有这些塑性变量是很重要的。然而,在大多数情况下,模腔内的塑性压力对零件尺寸的影响最大。

图文来源: 科学大注塑

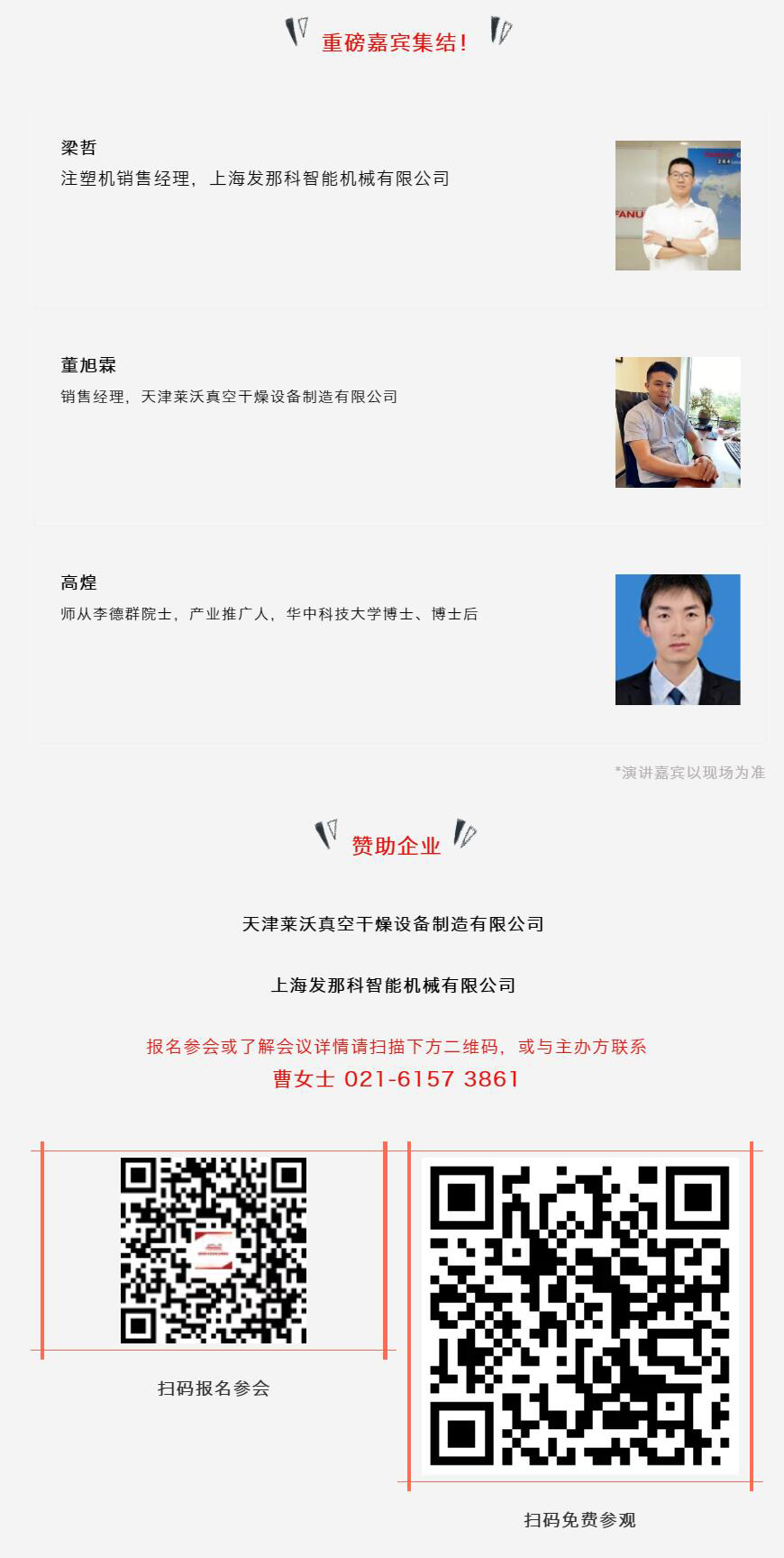

塑模成型技术论坛再度开启

我国医疗器械注塑成型设备的技术水平相比国外还有较大差距,特别是在微型、精密医疗塑料这样的高端技术领域。本次会议将重点讨论塑模成型的主要技术,使之更加匹配医疗器械的生产制造。

技术论坛E

医疗器械生产过程中的塑模成型技术

2021年12月20日上午 | 上海世博展览馆

会议背景

塑料在医疗领域有着极为重要的应用,而注塑产品又是其中应用最多的。医疗注塑产品对于卫生性和洁净性有着极其苛刻的要求,同时医疗注塑产品的精密性,减薄及高生产率要求,无不对注塑机、模具及机械手等生产单元和他们之间的相互匹配提出了挑战。

谁来参会

•医疗器械生产商:技术、研发和生产等部门及项目/企业负责人

•塑料原材料、注塑机、模具和机械手等设备供应商

•其他塑模成型相关产业链的公司与机构

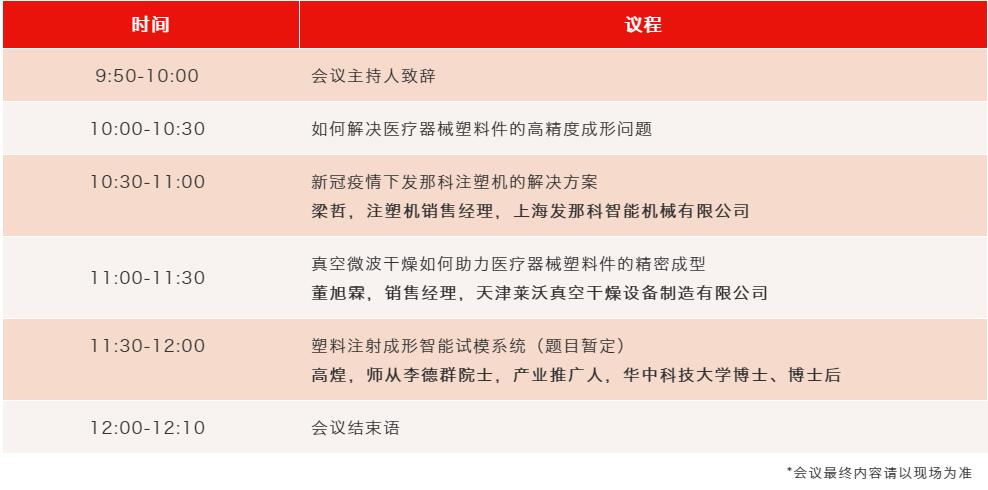

会议日程